Кривошипно-шатунный механизм

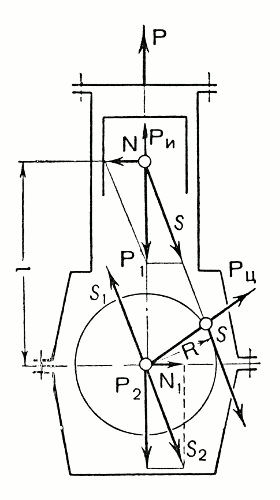

Силы, действующие на детали кривошипно-шатунного механизма.

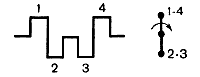

Сила Р1 (рис. 1), приложенная к поршневому пальцу, при такте сгорание—расширение слагается из двух сил: силы Р давления газов на поршень и силы инерции РИ 1. Суммарную силу Pi можно разложить на силу S, направленную вдоль оси шатуна, и силу N, прижимающую поршень к стенкам цилиндра.

Силу S перенесем в центр шатунной шейки, а к центру коленчатого вала приложим две равные силе S и параллельные ей силы S1 и S2. Тогда совместное действие сил S1 и S создаст (на плече R) крутящий момент, приводящий во вращение коленчатый вал, а сила S2 нагрузит коренные подшипники и через них будет передаваться на картер двигателя.

Разложим силу S2 на две перпендикулярно направленные силы N1 и P2. Сила N1 численно равна силе N, но направлена в противоположную сторону; совместное действие сил N и N1 образует момент Nl, который стремится опрокинуть двигатель в сторону, обратную вращению коленчатого вала. Сила Р2, численно равная силе Р1 действует вниз, а сила P давления газов действует на головку цилиндра вверх, т. е. в противоположную сторону. Разность между силами P и Р1 представляет собой силу инерции поступательно движущихся масс PИ. Наибольшей величины эта сила достигнет в момент изменения направления движения поршня.

Вращающиеся массы шатунной шейки, щек кривошипа и нижней части шатуна создают центробежную силу PЦ, направленную по радиусу кривошипа в сторону от центра вращения.

Таким образом, в кривошипно-шатунном механизме одноцилиндрового двигателя, кроме крутящего момента, возникающего на коленчатом валу, действует ряд неуравновешенных моментов и сил:

- реактивный, или опрокидывающий, момент Nl, воспринимаемый опорами двигателя через картер;

- сила инерции поступательно движущихся масс РИ, направленная по оси цилиндра;

- центробежная сила вращающихся масс РЦ, направленная по кривошипу вала.

Боковая сила N достигает наибольшей величины при расширении газов, когда поршень прижимается к левой (см.рис.1) стенке цилиндра, чем и объясняется ее обычно больший износ.

Блок цилиндров.

Для автомобильных двигателей применяют блоки, состоящие из 4, 6 и 8 цилиндров, реже — из 12 (БелАЗ-540). Расположение цилиндров может быть однорядным или двухрядным. При двухрядном V-образном расположении цилиндров двигатели получаются легче и короче, с лучшей формой камеры сгорания и более рациональным газораспределением; повышается также жесткость коленчатого вала. Угол между двумя рядами цилиндров (угол развала) 90 или 75° (ЯМЗ-240).

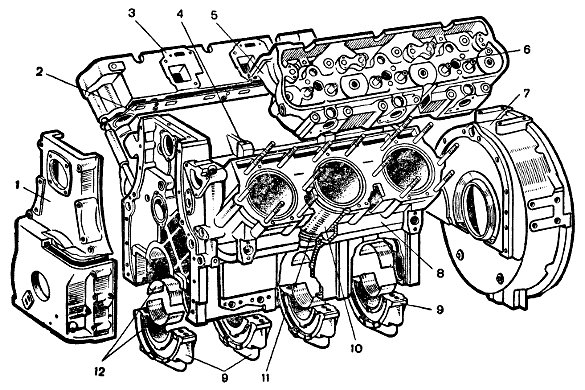

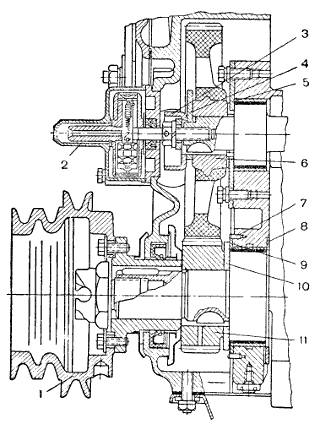

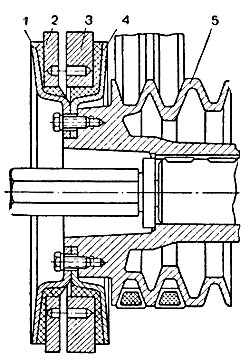

На рис. 2 и 3 показаны детали 6-цилиндрового V-образного двигателя ЯМЗ с расположением цилиндров под углом 90°. Правый и левый шатуны (см. рис. 3) каждого цилиндра установлены рядом на одну шейку коленчатого вала, поэтому один ряд цилиндров соответственно сдвинут относительно другого вдоль оси вала.

1 — крышка распределительных шестерен; 2 — сталеасбестовая прокладка; 3 — головка правого ряда цилиндров; 4 — площадка для установки топливного насоса высокого давления; 5 — головка левого ряда цилиндров; 6 — отверстие для форсунки; 7 — картер маховика; 8 — блок цилиндров; 9 — крышки коренных подшипников; 10 — гильза цилиндров; 11 — резиновое уплотнительное кольцо гильзы; 12 — вкладыши коренных подшипников

Двигатели современных автомобилей выполняют короткоходными, т. е. у них S/D — отношение хода поршня к диаметру цилиндра — меньше единицы (0,87—0,95). Такая конструкция позволяет получить при высоких числах оборотов коленчатого вала двигателя умеренную скорость поршня, уменьшает отдачу теплоты в охлаждающую жидкость, разгружает подшипники от инерционных сил, улучшает износостойкость поршней и цилиндров, уменьшает механические потери в двигателе.

Блок цилиндров отливают вместе с верхней частью картера двигателя из чугуна (ЗИЛ-131), легированного чугуна (ЯМЗ) или из алюминиевого сплава (ЗМЗ-66). Плоскость разъема картера двигателей обычно располагают ниже оси коленчатого вала, что повышает жесткость картера.

Для лучшей приспособленности двигателя ЗИЛ-131 к работе при значительных продольных и поперечных наклонах автомобиля, а также к преодолению глубоких бродов его нижний картер по сравнению с ЗИЛ-130 изменен. Он имеет колодец, в который постоянно погружен неподвижный маслоприемник.

Для повышения износостойкости стенок цилиндров и упрощения ремонта и сборки двигателя в блоки цилиндров запрессовывают вставные сменные гильзы из кислотостойкого чугуна. Уменьшение износа верхней части гильзы достигается установкой в нее короткой износостойкой вставки (у двигателей ЗМЗ длина вставки 50 мм).

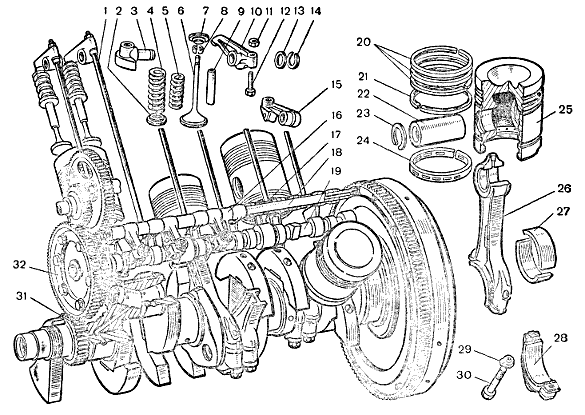

1 — толкающая штанга; 2 и 13 — шайбы; 3 — ось коромысла; 4 и 5 — клапанные пружины; 6 — клапан; 7 — опорная шайба пружин; 8 — сухари; 2 — направляющая втулка; 10 — коромысло; 11 — контргайка; 12 — регулировочный винт; 14 и 23 — стопорные кольца; 15 — толкатель; 16 — распорная втулка; 17 — чугунные втулки; 18 — ось толкателей; 19 — распределительный вал; 20 — компрессионные кольца; 21 и 24 — маслосъемные кольца; 22 — поршневой палец; 25 — поршень; 26 — шатун; 27 — вкладыши; 28 — крышка шатуна; 29 — замочная шайба; 30 — шатунный болт; 31 — шестерня коленчатого вала: 32 — шестерня распределительного вала

Головки цилиндров делают съемными и отливают из алюминиевого сплава, который, помимо уменьшения веса, улучшает отвод теплоты и позволяет повысить степень сжатия примерно на 0,2—0,3 единицы.

Дизельные двигатели ЯМЗ имеют чугунные головки цилиндров, по одной на каждый ряд цилиндров. В головку цилиндров запрессованы металлокерамические направляющие втулки клапанов и чугунные седла выпускных клапанов. Сталеасбестовая прокладка головки цилиндров (толщиной 1,4 мм) имеет окантовку из стального листа для отверстий цилиндров и медную окантовку отверстий для прохода воды. Между головкой цилиндров и крышкой коромысел устанавливают профилированную резиновую прокладку.

Существенное влияние на протекание рабочего процесса, на детонацию и экономичность двигателя оказывает форма камеры сгорания. При нижних клапанах распространенной формой является Г-образная вихревая камера с расположением свечи зажигания над клапанами, при верхних клапанах — клиновидная с односторонним расположением клапанов или полусферическая с двусторонним расположением клапанов. Камера сгорания двигателей ЯМЗ выполнена в виде выемки в поршне (см. рис. 3).

Шатунно-поршневая группа.

Поршни двигателей отливают из алюминиевых сплавов, так как их теплопроводность в 3—4 раза выше, чем чугуна, что понижает температуру поршня, повышает наполнение и позволяет увеличить степень сжатия (без появления детонации) примерно на 0,5 единицы. Кроме того, поршни из алюминиевых сплавов легче чугунных.

В связи с более сильным нагревом и большим расширением днища и головки поршня его диаметр в верхней части должен быть меньше, чем в нижней. При сборке двигателей поршни подбирают по цилиндрам так, чтобы зазор между юбкой поршня и цилиндром (гильзой) для разных двигателей составлял 0,012—0,08 мм.

Поршни, изготовленные из алюминиевого сплава, обычно имеют прорези, которые предупреждают заедание поршня при нагреве и позволяют уменьшить зазор между стенкой цилиндра и юбкой поршня.

При нагреве поршень расширяется сильнее в направлении оси поршневого пальца, где в бобышках сосредоточена наибольшая масса металла. Чтобы поршень при нагреве получил цилиндрическую форму, его диаметр в плоскости, перпендикулярной оси пальца, делают больше, чем в осевом направлении. Покрытие юбки поршня тонким слоем олова (0,004—0,006 мм) улучшает приработку поршней к цилиндрам и предохраняет их от задиров.

Для уменьшения силы ударов поршня о стенки гильзы при переходе его через в. м. т. в процессе сгорания—расширения ось отверстия под поршневой палец смещают от оси поршня в наиболее нагруженную сторону (на рисунке 1 влево) на 1,5 мм (ЗМЗ-66).

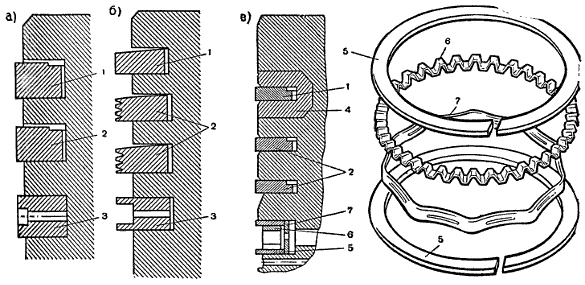

В головку поршня двигателя ЗИЛ-131 залито упрочняющее чугунное кольцо 4 (см. рис. 4, в), в котором прорезана канавка для верхнего компрессионного кольца 1.

Для облегчения поршня и свободного хода противовесов коленчатого вала при нижних положениях поршней нерабочая часть юбки вырезается.

Поршень двигателей ЯМЗ отлит из высококремнистого алюминиевого сплава. Головка поршня имеет форму овала. Разность диаметров головки и юбки поршня составляет 0,43 мм.

Поршневые кольца отливают из серого чугуна или чугуна, легированного хромом и вольфрамом (ЯМЗ). Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию, остальные кольца для ускорения приработки покрывают слоем олова (0,003—0,006 мм).

Зазоры между кольцами и канавками поршня по высоте не должны превышать 0,08 мм, зазор в стыке кольца — 0,2—0,5 мм; стык (замок) у колец чаще прямой.

Для ускорения приработки колец на их наружной и внутренней поверхностях выполняют фаски или канавки (рис. 4), способствующие скручиванию кольца в такте сгорание—расширение. В результате скручивания кольцо прижимается к цилиндру только нижней кромкой, следовательно, быстрее прирабатывается. У двигателей ЯМЗ для тех же целей на наружной поверхности второго и третьего компрессионных колец выполнены канавки (рис. 4, б) глубиной 0,3 мм, поверхность которых покрыта слоем олова (0,05—0,10 мм).

Маслосъемные кольца устанавливают ниже компрессионных; количество их одно-два. Маслосъемное кольцо двигателя ЗИЛ-131 (рис. 4, г) состоит из двух стальных кольцевых дисков 5, осевого 6 и радиального 7 расширителей. Вследствие быстрой прирабатываемости и эластичности стальные кольца хорошо прилегают к стенкам цилиндра.

1 — верхние компрессионные кольца; 2 — средние компрессионные кольца; 3 — маслосъемные кольца; 4 — упрочняющее чугунное кольцо; 5 — кольцевые диски маслосъемного кольца; 6 — осевой расширитель; 7 — радиальный расширитель

Поршневой палец изготовляют полым из легированной цементованной или углеродистой стали, закаленной нагревом токами высокой частоты. Наиболее распространены плавающие пальцы, свободно поворачивающиеся в верхней головке шатуна и в бобышках поршня. От осевого смещения плавающий палец предохраняется пружинными кольцами, расположенными в выточках бобышек поршня.

Шатуны изготовляют из легированной или углеродистой стали. В верхнюю головку шатуна запрессовывают втулку из специальной или оловянистой бронзы. Нижняя головка — разъемная, с тонкостенными стальными вкладышами, залитыми слоем баббита (толщиной 0,3—0,4 мм) или свинцовистого сплава СОС-6-6.

Двигатели автомобилей ЗИЛ-131 имеют триметаллические вкладыши — на стальную ленту нанесен медноникелевый подслой, залитый сплавом СОС-6-6. Вкладыши шатунных подшипников V-образных двигателей Заволжского моторного завода выполнены из сталеалюминиевой ленты, антифрикционный слой которой состоит из 20% олова и 0,5% меди на алюминиевой основе. В двигателях ЯМЗ применены трехслойные вкладыши коренных и шатунных подшипников: стальное основание, рабочий слой из свинцовистой бронзы и тонкий слой специального свинцовооловянистого сплава, уменьшающий износ шеек и повышающий долговечность коленчатого вала.

Шатун двигателей ЯМЗ имеет масляный канал, в который запрессована втулка, дозирующая поступление масла для смазки поршневого пальца. Плоскость разъема крышки нижней головки шатуна расположена под углом 55° к оси стержня шатуна. Такая конструкция позволяет монтировать шатун через цилиндр. Для надежной фиксации крышки на плоскости разъема сделаны треугольные шлицы.

Коленчатый вал.

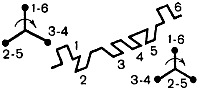

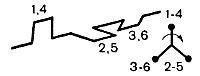

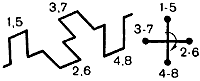

Форма коленчатого вала зависит от тактности двигателя, числа, расположения (рядности) и порядка работы цилиндров. Формы валов, количество опор и наиболее распространенные порядки работы цилиндров четырехтактных двигателей указаны в таблице 1.

| Число цилиндров | Формы коленчатых валов | Количество опор | Наиболее распространенные порядки работы цилиндров |

|---|---|---|---|

| 4 |  | 2, 3, 4 и 5 | 1-3-4-2 1-2-4-3 |

| 6 |  | 3, 4 и 7 | 1-5-3-6-2-4 1-4-2-6-3-5 |

| V6 |  | 4 | 1-4-2-5-3-6 |

| V8 |  | 5 | 1-5-4-2-6-3-7-8 |

Таблица 1. Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров.

Коленчатые валы штампуют из стали или отливают из магниевого чугуна (ЗМЗ-66). Коренные шейки имеют больший диаметр, чем шатунные; для подвода смазки от коренных шеек к шатунным просверливают наклонные каналы. Коренные и шатунные шейки коленчатого вала выполняют полыми; полости шатунных шеек представляют собой грязеуловители, которые при ремонте можно очищать, отвертывая пробки. Эти пробки для предотвращения самоотвертывания раскернивают.

Для уравновешивания центробежных сил и ослабления вибрации двигателя применяют противовесы, которые выполняют как одно целое с валом или крепят к щекам вала винтами (ЯМЗ). Двигатели ЯМЗ имеют, кроме того, выносные противовесы на носке коленчатого вала и на маховике. Коренные и шатунные шейки коленчатого вала закалены нагревом токами высокой частоты.

В коренных подшипниках коленчатых валов применяют тонкостенные вкладыши той же конструкции, что и в шатунных. Вкладыши коренных подшипников двигателей Заволжского моторного завода изготовляют из триметаллической ленты: стальная лента, металлокерамический подслой (60% меди и 40% никеля) и антифрикционный сплав СОС-6-6.

Осевые нагрузки коленчатого вала в большинстве двигателей воспринимаются упорной стальной шайбой 10 (рис. 5) и стальными, залитыми с одной стороны баббитом шайбами 8 и 3, расположенными по обе стороны переднего коренного подшипника. Передняя шайба 9 стороной, залитой баббитом, обращена к упорной шайбе 10. Задняя шайба 8 стороной, залитой баббитом, обращена к торцу щеки коленчатого вала. В двигателях ЗИЛ упорные шайбы имеют медноникелевый подслой, покрытый сплавом СОС-6-6. В двигателях ЯМЗ осевые нагрузки воспринимаются бронзовыми полукольцами, расположенными в заднем подшипнике.

Осевой зазор коленчатого вала в двигателях ЗМЗ составляет 0,075—0,175 мм, в двигателях ЯМЗ — 0,121—0,265 мм.

Коленчатый вал балансируют динамически в сборе с маховиком и сцеплением путем удаления излишнего металла со щек и противовесов вала или обода маховика или при помощи балансировочных грузиков, устанавливаемых на фланце ведомого диска сцепления.

Крутильные колебания коленчатого вала. Если носок вала закрепить неподвижно, а к маховику приложить силу, коленчатый вал будет скручен на некоторый угол. Если прекратить действие скручивающей силы, то вал под влиянием сил упругости и сил инерции маховика будет раскручиваться и начнет колебаться с частотой, зависящей от его длины, поперечного сечения и материала. Такие колебания называют свободными, упругими колебаниями кручения, а их частоту — собственной частотой. При работе двигателя переменные силы S (см. рис. 1) в течение цикла создают второй вид колебаний вала — вынужденные колебания, частота которых зависит от числа оборотов вала, числа цилиндров и тактности двигателя.

При некотором (критическом) числе оборотов частота свободных колебаний кручения и частота вынужденных колебаний вала совпадают или становятся кратными, наступает явление резонанса. При резонансе колебаний в материале вала возникают высокие внутренние напряжения, амплитуда колебаний вала при этом возрастает до пределов, при которых возможно его разрушение.

Для ослабления крутильных колебаний применяют особые гасители — демпферы; принцип их действия основан на приложении к валу противодействующих сил, вызывающих затухание колебаний. Гасители устанавливают на ступице шкива привода вентилятора, т. е. там, где амплитуда колебаний достигает наибольшей величины и где гаситель лучше охлаждается.

Гаситель (рис. 6) состоит из двух маховичков — большого 3 и малого 2, привулканизованных слоями резины к фланцам 1 и 4, укрепленным на шкиве 5. Крутильные колебания коленчатого вала вызывают колебательное движение маховичков 2 и 3 относительно переднего конца вала, поэтому в слоях резины возникает внутреннее (молекулярное) трение, уменьшающее амплитуду колебаний вала. Описанный гаситель крутильных колебаний устанавливают в двигателях ЯМЗ-М206А.

1 Сила инерции переменна по величине и по направлению. Направление этой силы на рис. 1 соответствует началу такта сгорание—расширение.

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из