Синхронные карданные шарниры

Для передачи крутящего момента между валами, расположенными один относительно другого под углом, изменяющимся в процессе работы, в технике часто применяют карданные шарниры. Свое название они получили по фамилии итальянского ученого Д. Кардано, впервые создавшего такое сочленение. Благодаря простоте, надежности, малой массе, высокому КПД и долговечности они широко используются в трансмиссии автомобилей. Но карданное сочленение, называемое еще шарниром Гука (по имени механика, его усовершенствовавшего), имеет и существенный недостаток. Это несинхронность вращения — неравенство угловых скоростей ведущего и ведомого элементов.

При постоянном числе оборотов ведущего элемента этого шарнира угловая скорость ведомого меняется циклически: каждую четверть оборота она то растет, то замедляется. Такое чередование создает дополнительные инерционные пульсирующие нагрузки в соединяемых деталях. Резко возрастая с увеличением числа оборотов валов, соединенных шарниром, увеличением угла между ними, эти дополнительные нагрузки могут многократно превысить нагрузки от передачи крутящего момента, на которые рассчитан узел. Под их воздействием убыстряется износ шарниров. Вот почему простые карданные сочленения используют главным образом, когда угол между ведомым и ведущим элементами не превышает 7—8° и динамические нагрузки еще невелики.

С появлением машин с независимой подвеской колес, автомобилей повышенной проходимости, а также с передними ведущими колесами («За рулем», 1982, № 2) понадобилось связывать между собой валы, углы между которыми могут достигать 30—40°. Естественно, такой шарнир должен обеспечивать синхронность передачи вращения, чтобы быть достаточно долговечным.

Первые конструкции синхронных сочленений, называемых также шарнирами равных угловых скоростей (по-латыни — «томокинетическими»), были созданы посредством спаривания простых карданных шарниров и поэтому получили название сдвоенных. Принцип их действия таков: частота вращения валов на входе и выходе шарнира будет равной, если внутренние вилки двух последовательно соединенных шарниров лежат в одной плоскости, а угол между осями вилок одинаков. Иными словами, точка, где пересекаются оси вилок, должна лежать на биссектрисе угла, который они образуют. Два простых шарнира соединяются либо непосредственно, либо через промежуточное (его называют делительным) звено, внутри которого есть центрирующее устройство. Назначение последнего — постоянно делить пополам угол между осью внутренней сдвоенной вилки и наружными вилками.

Сдвоенный шарнир может работать при углах между валами до 40°. Его достоинство — отсутствие кожухов для удержания смазки, недостаток — сравнительно небольшой пробег: не выше 50 тысяч километров. Сдвоенные шарниры в свое время нашли применение на автомобилях ряда французских фирм, а также на наших МАЗ—501, МАЗ—502, МАЗ—509.

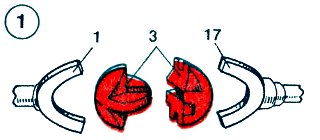

Дальнейшим развитием этой конструкции стал кулачковый шарнир фирмы «Тракта» (рис. 1). Вилки 1 и 17, изготовленные заодно с валами, соединяются в нем через два фигурных кулачка 3. При работе сочленения кулачки смещаются один относительно другого в горизонтальной плоскости, а вилки — в вертикальной по канавкам соответствующего кулачка. Между собой кулачки соединены в шип. Все детали шарнира заключены в корпусе, постоянно задающем такое взаимное положение вилок, при котором точка, где пересекаются оси валов, всегда лежит на биссектрисе угла между ними. В связи с тем, что кулачки шарнира при поворотах занимают разные положения относительно других его частей, возникает циклический дисбаланс, который на высоких оборотах может ускорить износ шарнира. Поэтому сочленение «Тракта» применяют преимущественно на грузовиках повышенной проходимости, где шарниры работают с меньшей скоростью.

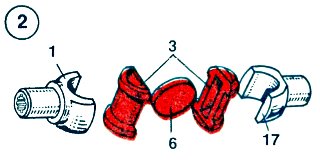

Разновидностью кулачкового шарнира является кулачково-дисковый (рис. 2), устанавливаемый, в частности, на автомобилях «Урал—4320», КрАЗ—255Б. Он состоит из связанных с ведущим и ведомым валами вилок 1 и 17, а также вставленных в них цилиндрических кулачков 3. В их пазы входит диск 6, передающий вращение от ведущей вилки ведомой. При работе каждый из кулачков поворачивается одновременно относительно вилки и оси диска. В вертикальной плоскости вилки поворачиваются вокруг кулачков, а в горизонтальной — вместе с ними вокруг диска, так как ось паза в кулачке перпендикулярна оси его внешней цилиндрической поверхности. Оси отверстий вилок лежат в одной плоскости, которая совпадает со средней плоскостью диска. Они расположены на равных расстояниях от точки, где пересекаются оси валов, и всегда перпендикулярны им. Точка пересечения осей отверстий при любом положении вилок располагается в биссекторной плоскости, то есть плоскости, делящей угол между вилками пополам.

Благодаря большой контактной поверхности деталей, воспринимающих усилия, кулачково-дисковый, как и всякий кулачковый шарнир, имеет компактные размеры. Он особенно удобен на грузовых автомобилях, где нужно передавать большой крутящий момент. Основной недостаток конструкции в том, что сопряженные детали работают в условиях трения скольжения. Это приводит к повышенному нагреву всего узла и снижает его КПД. Однако при хорошей смазке износостойкость и надежность работы этих шарниров вполне удовлетворительны. Максимальный угол, при котором может работать сочленение, 45—50°.

Поиски путей повышения КПД и срока службы привели к разработке синхронных шарниров, в которых крутящий момент передается посредством шариков, всегда лежащих в биссекторной плоскости.

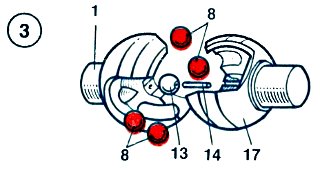

Первой конструкцией такого рода явился шариковый шарнир «Бендикс-Вейсс» (рис. 3), который работоспособен при углах между валами до 40°. Валы 1 и 17 оканчиваются вилками (их называют также кулаками), на внутренней поверхности которых во взаимно перпендикулярных плоскостях выполнены четыре канавки полукруглого профиля. В местах, где перекрещиваются канавки двух вилок, расположено по одному шарику 8.

Средние линии канавок представляют собой окружности одинакового радиуса, центры которых лежат на соответствующих вилках и равноудалены от центра всего шарнира. При вращении эти линии образуют две сферические поверхности, пересекающиеся одна с другой по окружности, которая и является траекторией движения шариков. Благодаря симметричному расположению канавок в обеих вилках центры шариков всегда находятся в биссекторной плоскости, чем и достигается равномерность вращения валов. Однако даже небольшое осевое перемещение одной вилки относительно другой вызывает изменение траектории движения шариков. Поэтому вилки фиксируют от перемещения под действием осевых сил, устанавливая между ними центрирующий шарик 13.

Поскольку шарнир такого типа не является самостоятельным узлом, его трудно изготовить с малыми зазорами между канавками и шариком и отбалансировать. Это обстоятельство отрицательно сказывается при высокой скорости вращения, и данная конструкция применяется только на автомобилях повышенной проходимости (УАЗ—469, ГАЗ—66, ЗИЛ—131), где такая скорость не достигается. Кроме того, в ней крутящий момент передают лишь два шарика, чем предопределяются высокие удельные давления на контактирующих поверхностях и быстрый износ (через 15—25 тысяч километров) шарниров. Это не позволяет использовать их на тех машинах, у которых привод к передним колесам включен постоянно.

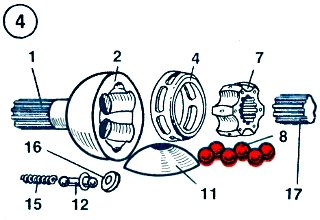

Более совершенна конструкция шарикового шарнира «Рцеппа» (рис. 4), в собранном виде представляющего собой отдельный узел. В нем крутящий момент в обоих направлениях передается всеми шариками 8, благодаря чему значительно выше долговечность (до 100—150 тысяч километров). В результате при меньших размерах шарнира можно передавать больший крутящий момент и использовать его в постоянно работающих приводах колес (ВАЗ—2121, а ранее — ЗИС—32). Однако сочленение «Рцеппа» сложнее и дороже шарнира «Бендикс-Вейсс».

Детали шарнира заключены в сферическом корпусе 2, на внутренней поверхности которого нарезаны шесть равнорасположенных полукруглых канавок. Такие же канавки сделаны на обойме 7, во внутренние шлицы которой входит ведомый вал 17. Крутящий момент передается от корпуса 2 обойме 7 шариками 8. При изменении угла (до 35°) между валами делительное устройство автоматически устанавливает шарики в биссекторной плоскости. Оно состоит из сепаратора 4, в котором расположены шарики, сферической опорной шайбы 11 и делительного рычажка 12. Рычажок, проходя через отверстие в опорной шайбе, входит сферическими поверхностями в сферические гнезда ведущего 1 и ведомого 17 валов, а пружина 15 прижимает его к валу 1.

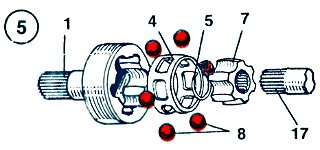

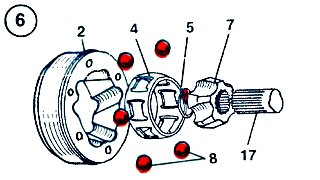

В упрощенных вариантах этой конструкции роль делительного механизма выполняют канавки. В одном из них (рис. 5) центр, из которого описаны дуги канавок корпуса и обоймы, смещен от центра шарнира на 1—1,5 мм (шарнир «Рцеппа-Бирфильд»). В другом варианте (рис. 6), известном как «Рцеппа-Лебро», канавки эллиптического профиля попарно симметричны и расположены под углом 16° к образующим внутренней поверхности корпуса и наружной поверхности обоймы. В результате пересечения в пространстве разнонаправленных канавок корпуса и звездочки шарики всегда лежат в биссекторной плоскости.

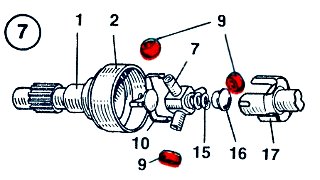

На автомобилях «Пежо» и «Рено», например, применяют трехшиповой синхронный шарнир «Трипод» (рис. 7). В нем крутящий момент передают три сферических ролика 9, которые насажены на шипы крестовины 7, связанной с ведущим валом 1, и скользят в цилиндрических пазах вилки ведомого вала 17. Ролики всегда находятся в биссекторной плоскости шарнира. Он технологически проще шариковых, допускает углы между валами до 40°, однако его кинематика не обеспечивает полной синхронности передачи вращения.

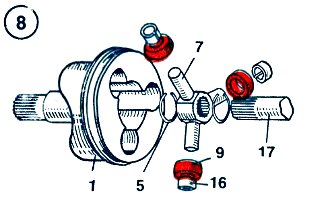

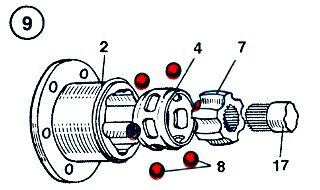

Отметим, что ни одна из рассмотренных конструкций не рассчитана на взаимные осевые перемещения валов, неизбежно возникающие при движении колеса по неровностям дороги. Поэтому сейчас созданы шарниры (рис. 8 и 9), которые допускают взаимное продольное перемещение ведущего и ведомого валов на 13—24 мм при углах между валами до 18°.

Таким образом, современное автомобилестроение располагает достаточным выбором конструкций, хорошо сочетающих простоту и технологичность с надежностью и долговечностью.

УСТРОЙСТВО ШАРНИРОВ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ: 1 — ведущий вал (вилка); 2 — корпус; 3 — кулачок; 4 — сепаратор; 5 — запорное кольцо; 6 — диск; 7 — обойма или крестовина; 8 — шарик; 9 — ролик; 10 — вилка; 11 — опорная шайба; 12 — делительный рычажок; 13 — центрирующий шарик; 14 — центрирующий штифт; 15 — пружина; 16 — пробка или втулка; 17 — ведомый вал (вилка). Красным цветом выделены элементы, передающие крутящий момент от ведущего звена шарнира к ведомому.

Гольд Б. В. Конструирование и расчет автомобиля. М., Машгиз, 1962.

Гринченко И. А. и др. Колесные автомобили высокой проходимости. М., Машиностроение, 1967.

Литвинов А. С., Ротенберг Р. В., Фрумкин А. К. Шасси автомобиля. М., Машгиз, 1963.

Малаховский Я. Э., Лапин А. А., Веденеев Н. К. Карданные передачи. М., Машгиз, 1962.

Справочник инженера автомобильной промышленности. Т. 2. Пер. с англ. М., Машгиз. 1963.