Трансмиссия КВТ

Как известно, коробки передач нужны для того, чтобы обеспечить более широкий диапазон силы тяги и скоростей движения. Особенно распространены механические ступенчатые коробки: надежные, с высоким КПД, достаточно простые и технологичные. Однако у них есть недостаток, и весьма существенный, — сам принцип ступенчатого изменения крутящего момента. Чтобы повысить среднюю скорость, улучшить экономичность, достичь оптимального соответствия характеристики двигателя условиям движения, приходится увеличивать количество ступеней — передач. И водитель, особенно малоопытный, не всегда точно выбирает подходящую даже из четырех-пяти на легковом автомобиле. Что уж говорить о 12—16 передачах на грузовиках! К тому же процесс переключения, особенно в городе, утомителен и в какой-то мере отвлекает внимание. Словом, потребность изменять передаточное отношение автоматически и плавно очевидна.

Этому требованию отчасти удовлетворяют гидромеханические коробки передач. Но они намного сложнее механических, тяжелы и дороги, поэтому их применение ограниченно: ими оснащают около 6% европейских автомобилей. Найти же иную конструкцию, пригодную для массового автомобиля, оказалось весьма непросто.

Одним из наиболее подходящих долгое время считали клиноременный вариатор («За рулем», 1985, № 6). Он с успехом продолжает применяться во многих стационарных механизмах, скажем, в станках для передачи небольшой мощности. Такую передачу — «Вариоматик» — использовала фирма «Ван Доорн» в Голландии для своего автомобиля ДАФ, выпуск которого начала в 1958 году. Однако в условиях значительно меняющихся нагрузок и температур «Вариоматик» оказался малопригодным. Его органические недостатки — пробуксовывание ремня и связанные с этим низкий КПД (около 0,85), увеличенный расход топлива, а также низкая долговечность ремня. Поэтому, видимо, новый владелец голландского завода — шведский концерн «Вольво» первым делом заменил «Вариоматик» обычной механической коробкой.

Фирма «Ван Доорн», однако, продолжала работать над бесступенчатой трансмиссией, но уже на основе новой идеи. Еще в 1958 году практически одновременно с «Вариоматиком» она предложила вариатор с толкающим (!) ремнем. Новость была сенсационной. Ведь более пяти тысяч лет люди пользовались тянущими гибкими элементами — канатами, цепями, ремнями, чтобы передать усилия с одного вала на другой, мирились с большими потерями передаваемой мощности на трение, прежде всего из-за пробуксовывания. Напомним, КПД наименее совершенной, канатной передачи не более 0,8, а клиноременной — около 0,85, тогда как у ступенчатой механической коробки передач — 0,95—0,97. КПД «Вариоматика» с толкающим ремнем оказался близок к последней цифре.

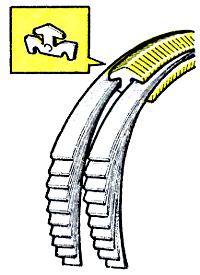

Что же представляет собой это интересное изобретение? Толкающий ремень (рис. 1 и фото) состоит из набора стальных пластинок определенной конфигурации, нанизанных на тонкие металлические ленты. Благодаря упругости лент такой ремень деформируется, подобно клиновому, в направлениях, перпендикулярных его оси, но — и это главное — не обладает податливостью вдоль нее. Усилие передается нажатием одной пластины на другую, подобно вагонам железнодорожного состава под действием толкающего сзади маневрового локомотива, роль которого в этой передаче выполняет ведущий шкив. Радиальное перемещение пластинок ремня относительно шкива ограничено преднатягом стальных лент, сжимаемых половинками шкивов.

Как многие крупные изобретения, стальной ремень внешне прост, но, чтобы воплотить эту «простую» идею в работоспособный, пригодный для массового производства механизм, понадобилось около 10 лет — с 1974 по 1984 год. Главная трудность состояла в том, чтобы создать эластичный сердечник ремня. В нынешнем виде он представляет собой десять «бесконечных» стальных лент толщиной по 0,1 мм, надетых одна на другую, причем все они должны быть — и это достигнуто — одинаково напряжены, иначе быстро разрушатся.

Не просто было подобрать и материал, разработать технологию изготовления пластин. При большом их количестве, около 300 в каждом ремне, необходима высокая точность. Ее выдерживает в пределах 5 мкм специальный станок-автомат с мерительным устройством. Однако и при такой точности изготовленные пластины для подбора в комплекты разбивают по размерам на 10 групп. Зато пробуксовка ремня в итоге составляет 0,5—1%!

Изобретатели организовали предприятие для доводки трансмиссии, и неизвестно, увенчалось бы дело успехом, если бы им не заинтересовались такие концерны-гиганты, как европейский «Форд» и ФИАТ (Италия).

В итоге была создана бесступенчатая передача, условно названная КВТ — continuously variable automatic transmission — трансмиссия с непрерывным изменением крутящего момента. Сообщения об этом широко публиковались в 1984—1985 гг., но только в нынешнем автомобили с КВТ появились на рынке. Это «ФИАТ-Уно-селекта» (1116 см3; 58 л. с./43 кВт; 8,9 кгс-м) и «Форд-Фиеста-аутоматик» (1117 см3; 50 л. с./37 кВт; 8,5 кгс-м).

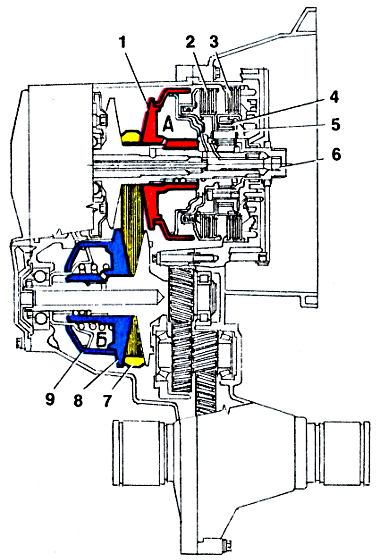

Бесступенчатая трансмиссия в серийном варианте схематично представлена на рис. 2. Ее основа — вариатор со стальным ремнем. Каждый шкив имеет две половины (полушкивы): одна жестко соединена с ведущим или ведомым валом, другая может перемещаться относительно нее в осевом направлении. Передаточное число определяется как отношение рабочих радиусов шкивов.

Ведомый вал через цилиндрические шестерни передает крутящий момент на дифференциал и далее ведущим колесам. Общее передаточное число трансмиссии (с учетом главной передачи и планетарного механизма заднего хода) изменяется в пределах от 14,076 до 2,409. Этот диапазон на 30% шире, чем у пятиступенчатой механической коробки «Форда-Фиесты».

Для изменения передаточного числа служит гидравлическая система с электронным управлением. Шестеренный насос на ведущем валу трансмиссии (не показан — он в левой верхней части рисунка) создает давление масла, пропорциональное оборотам ведущего вала, то есть тем, что развивает двигатель. Блок управления (микропроцессор) связан с таким же рычагом выбора передач, как у гидромеханических трансмиссий. Его положения: P — стоянка, R — задний ход, N — нейтраль, D — движение, L — понижающая передача. Другие командные сигналы блок получает от двух центробежных датчиков, регистрирующих обороты валов, и датчика положения дроссельной заслонки. Давление масла, развиваемое насосом, включает сцепление переднего хода. Датчики же помогают процессору установить разность давлений на ведущий и ведомый полушкивы, которая обусловливает их согласованное перемещение, то есть изменение передаточного числа.

В положении P рычага коробка блокируется механически. В положении N (нейтраль) оба сцепления разомкнуты, крутящий момент двигателя не передается на ведущий шкив. В положении D (основном рабочем) полностью выключено сцепление заднего хода, сцепление же переднего хода включено частично и передает момент с пробуксовкой, которая исключает рывок при троганье с резким нажатием на газ.

Если управляющий клапан гидросистемы открывается, то давление растет пропорционально оборотам, сцепление переднего хода полностью замыкается и момент передается непосредственно на ведущий шкив. При малом открытии клапана передаточное число понижается уже при небольшой скорости движения согласно регулировочной характеристике, заложенной в блок управления. Если клапан открыт полностью, частота вращения двигателя быстро возрастает до определенного предела, оставаясь далее постоянной, в то время как передаточное число изменяется плавно, пока машина не достигнет максимальной скорости.

Эти два крайних варианта ограничивают рабочий диапазон трансмиссии. Передаточное число изменяется всегда так, чтобы двигатель работал в наиболее экономичном режиме.

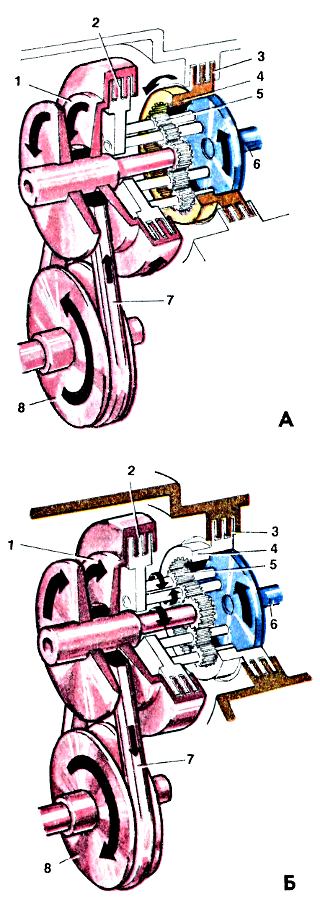

Схема включения заднего хода (положение R) через специальное сцепление и планетарный ряд показана на рис. 3. Кстати, именно эти механизмы повинны в том, что масса агрегата КВТ с главной передачей и дифференциалом довольно велика: 55 кг, включая 4 кг масла, в которое погружены все элементы передачи. Агрегат с пятиступенчатой механической коробкой весит всего 35 кг, зато гидромеханическая трансмиссия 78 кг.

Удобство езды с «автоматикой» обходится недешево: такая машина примерно на 15% дороже, чем со ступенчатой коробкой. Считают, что с увеличением выпуска этот «довесок» уменьшится до 10—12%.

Что касается важнейшего параметра — экономичности, то при испытаниях двух машин «Форд-Фиеста» с обычной и бесступенчатой трансмиссией при постоянной скорости 90 и 120 км/ч данные практически совпадают, а в городском цикле расход топлива у второй примерно на 12% больше. Менее значительно ухудшение динамики и снижение максимальной скорости (0—100 км/ч за 18 с вместо 17,2 и 142 против 145 км/ч). Увеличение же расхода объясняют несовпадением характеристики системы регулирования и программы, по которой изменяется нагрузка на двигатель при испытаниях по условному городскому циклу, — недостаток вполне устранимый.

Завод в Тилбурге делает сейчас для «Форда» и ФИАТа около 100 трансмиссий в день (30—50 тысяч в год). Новый завод в Бордо (Франция) в 1989 году сможет делать для них уже 800 агрегатов ежедневно (220—250 тысяч в год). Очевидно, с новой трансмиссией связывают большие надежды на близкое будущее автомобилей особо малого и малого классов.