Гидравлические толкатели

У двигателя внутреннего сгорания клапаны нагреваются больше, чем блок цилиндров или головка. Их удлинение не компенсируется целиком увеличением высоты головки или блока. Чтобы исключить неполное закрытие клапана, приводящее к обратным вспышкам, падению мощности, подгоранию его фаски, приходится в приводе распределительного механизма предусматривать температурный зазор. Пока двигатель не прогрелся, неизбежна шумная (из-за наличия этого зазора) работа привода. Но по мере износа и деформации клапана, коромысел, штанг и других деталей возникает необходимость в периодическом контроле и корректировке зазора. Эта работа достаточно трудоемка и в современном автомобиле, например «Жигулях», отнимает на протяжении первых 50 тысяч километров пробега 14 человеко-часов.

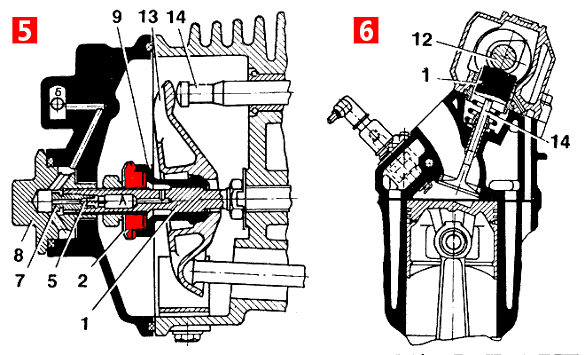

Чтобы вообще избавиться от регулировки зазоров и снизить шум клапанного механизма, изобретатели создали специальное устройство, которое постоянно автоматически компенсирует эти зазоры. Принцип его прост. Два концентричных поршенька, встроенные между толкателем и штангой, раздвигаются давлением масла, подаваемого между ними из системы смазки двигателя. Впервые такой компенсатор, названный гидравлическим толкателем, нашел применение в 1928 году. Им оборудовали двигатели легковых машин «Кадиллак». Само по себе несложное, это устройство требовало, однако, высокой культуры производства. Постепенное совершенствование технологии обработки деталей позволило к началу 40-х годов применять гидравлические толкатели не только на автомобилях высшего класса, но и на массовых моделях.

До недавнего времени гидравлические толкатели были достоянием главным образом американских легковых автомобилей. Сегодня их можно встретить и на многих европейских — «Воксхолле», «Опеле», «Порше», «Ровере», «Форде». Подсчеты, проведенные автором, показали, что теперь около 28% всех выпускаемых в мире легковых машин комплектуются такими устройствами. Интересно, что гидравлические толкатели сейчас уже получили признание на моделях малого класса, с двигателями объемом 1200—1300 см3.

Еще недавно специалисты считали, что гидравлический толкатель пригоден лишь для относительно тихоходного двигателя — с числом оборотов не более 4800 в минуту. При более высокой скорости вращения наблюдалась вибрация клапанов (точнее «подскоки» относительно седел). Виной тому были и недостаточно сильные клапанные пружины, и упругие деформации длинных толкающих штанг, и недостаточно совершенный профиль кулачков, особенно на участке закрытия клапана. Зазоры, мгновенно возникавшие в результате этих деформаций и вибраций, тут же автоматически выбирались гидравлическим толкателем, и постепенно, мало-помалу клапан переставал плотно садиться на седло. О вредных последствиях такого явления уже шла речь выше.

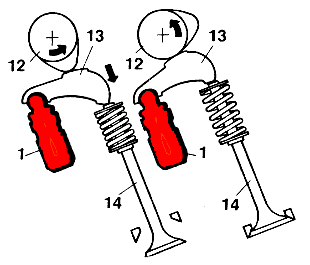

Каково же положение дел сегодня? Современные клапанные механизмы на автомобильных двигателях все чаще выполняются по схеме OHC (см. «За рулем», 1978, № 1), то есть с распределительным валом, расположенным не в картере двигателя, а в головке цилиндров. Конструкции с длинными и нежесткими толкающими штангами (схема OHV) применяются все реже. У типичных американских моторов 50-х годов (схема OHV) расстояние от оси распределительного вала до оси коромысел составляло 300—320 мм. У новейшего двигателя «Форд-CVH» (схема OHC) оно равно 67 мм. Таким образом, теперь преодолено одно из серьезных препятствий — длинная «цепочка» привода газораспределения и недостаточная жесткость его деталей.

Следующий шаг — согласованный подбор профилей кулачков, особенно их так называемых сбеговых участков, и клапанных пружин. Эта весьма трудоемкая часть работы конструкторов теперь упростилась благодаря использованию ЭВМ для просчетов сотен комбинаций и вариантов. Немалое значение имел и переход на очень жесткие распределительные валы, легкие и жесткие коромысла и рычаги клапанов. В результате родились конструкции клапанных механизмов, надежно работающих в паре с гидравлическими толкателями при высоких частотах вращения.

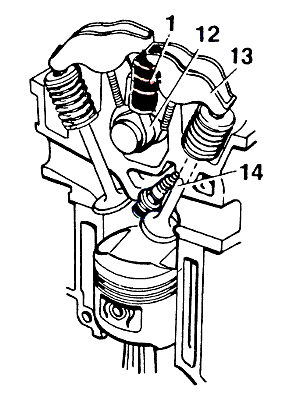

Так, гидравлические толкатели на двигателях «Форд-CVH» (рабочий объем 1117, 1296 и 1597 см3) для машин «Форд-эскорт» на испытаниях много часов надежно работали в режиме 6300 об/мин и даже, кратковременно, при 7000 об/мин, и это не сопровождалось нежелательными последствиями. Более того, гидравлические толкатели той же конструкции, что и на двигателе серийного спортивного «Порше-928С», были испытаны в двух гонках на специальном гоночном моторе, временами работавшем в режиме 8200 об/мин. И, наконец, самый последний пример. На дорожном мотоцикле «Хонда-КБИкс-650Е» модели 1983 года гидравлические толкатели успешно функционируют при 9500 об/мин, соответствующих максимальной мощности!

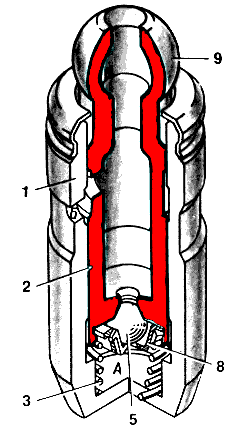

Рис. 6 - У двигателя спортивного «Порше-928» гидравлический толкатель размещен между кулачком и клапаном.

Конструкция гидравлических компенсаторов зазоров год от года совершенствовалась, что видно из иллюстраций. Сегодня эти устройства не составляют технической проблемы, и специалисты предсказывают в будущем их широкое распространение на легковых автомобилях малого и даже особо малого классов. Это диктуется общей тенденцией к сокращению объема обслуживания.

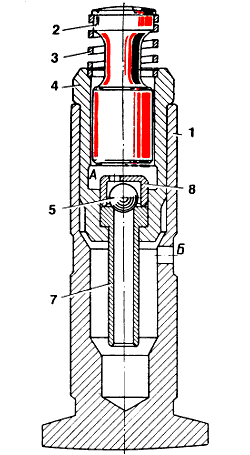

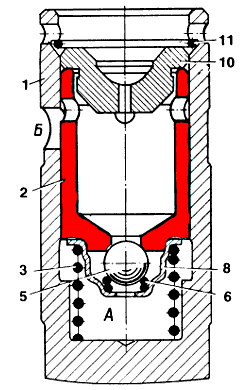

Полость А регулировочной камеры постоянно заполнена маслом, подаваемым под давлением из системы смазки двигателя. Оно поступает через отверстие Б внутрь толкателя и, открывая своим давлением клапан 5 одностороннего действия, выдвигает плунжер 2 из корпуса 1, выбирая зазор в приводе клапанов. Когда кулачок начинает отжимать вверх корпус 1 толкателя, пружина клапанного механизма через клапан, коромысло и штангу создает дополнительное давление на плунжер и через него — на масло в полости А. Односторонний клапан закрывается. Небольшое количество масла медленно просачивается из полости А через зазор между плунжером 2 и его цилиндром 4 (или корпусом 1).

При полностью открытом клапане продолжается медленное просачивание масла, и объем полости А немного уменьшается.

После того как клапан опущен и кулачок перестал давить на корпус 1 толкателя, плунжеру 2 перестает передаваться усилие от клапанной пружины. Поэтому масло, поступающее в толкатель под давлением, открывает клапан 5 одностороннего действия. Оно восполняет уменьшение объема полости А и вновь компенсирует образовавшийся зазор между торцем плунжера и контактирующей с ним деталью привода.

| Модель автомобиля и страна | Рабочий объем, см3 | Клапанный механизм | Число об/мин при максимальной мощности |

|---|---|---|---|

| ГАЗ—14 «Чайка» (СССР) | 5532 | OHV | 4200 |

| «Додж-мирада» (США) | 5210 | OHV | 3600 |

| ЗИЛ—114 (СССР) | 5966 | OHV | 4400 |

| «Кадиллак-эльдорадо» (США) | 6045 | OHV | 3600 |

| «Опель-аскона» (ФРГ) | 1979 | OHC | 5400 |

| «Опель-кадет» (ФРГ) | 1297 | OHC | 5800 |

| «Опель-коммодор» (ФРГ) | 2490 | OHC | 5200 |

| «Порше-928С» (ФРГ) | 4664 | OHC | 5900 |

| «Ровер-3500» (Англия) | 3532 | OHC | 5250 |

| «Форд-эскорт» (ФРГ) | 1117 | OHC | 6000 |

| «Шевроле-сайтейшн» (США) | 2471 | OHV | 4000 |

| «Шевроле-шевет» (Бразилия) | 1398 | OHC | 5400 |

OHC — overhead camshaft (англ.) — распределительный вал в головке цилиндров;

OHV — overhead valves — верхние клапаны со штанговым приводом.