Тормозная система

Тормозные механизмы.

Тормозная система автомобиля состоит из тормозных механизмов и привода к ним. По расположению тормозные механизмы подразделяются на колесные и центральные (трансмиссионные); по типу деталей, производящих торможение,— на колодочные, ленточные и дисковые. Наибольшее распространение имеют колодочные тормозные механизмы.

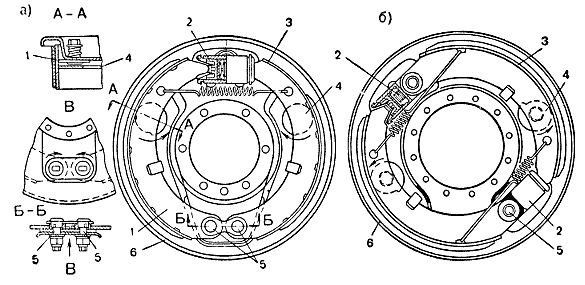

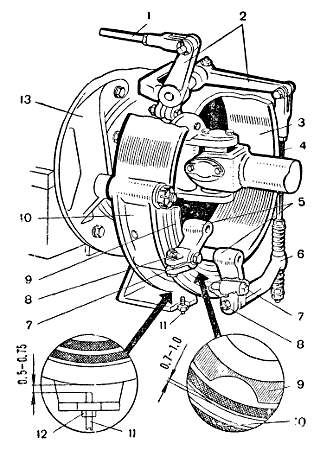

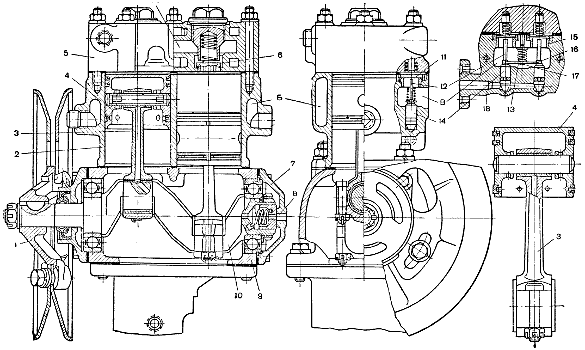

В тормозном механизме задних колес автомобиля ГАЗ-66 передняя колодка 1 (рис. 105, а) работает по направлению вращения тормозного барабана, поэтому за счет силы трения прижимается к нему сильнее и создает большее тормозящее действие, чем задняя колодка 3, которая работает против вращения барабана и прижимается к нему с меньшей силой. В результате накладки колодок будут изнашиваться неравномерно, а на подшипники колеса будет действовать дополнительная нагрузка. Для получения одинакового давления на накладки тормозных колодок, а следовательно, и равномерного износа фрикционных накладок колодка 1 имеет более длинную накладку, чем колодка 3. Для регулировки тормозов предназначены эксцентрики 4 и бронзовые эксцентриковые втулки, неподвижно посаженные на опорные пальцы 5.

а — задних колес; б — передних колес;

1 — передняя колодка; 2 — колесный тормозной цилиндр; 3 — задняя колодка; 4 — эксцентрики; 5 — опорные пальцы колодок; 6 — опорный тормозной диск

В тормозном механизме переднего колеса (рис. 105, б) каждая колодка прижимается к барабану при помощи отдельного колесного цилиндра 2; цилиндры соединены между собой трубкой. Обе колодки при такой конструкции работают по направлению вращения барабана, что усиливает действие тормозов, давления на колодки получаются одинаковыми, и накладки изнашиваются равномерно. Недостаток конструкции в том, что при движении автомобиля задним ходом эффективность торможения снижается.

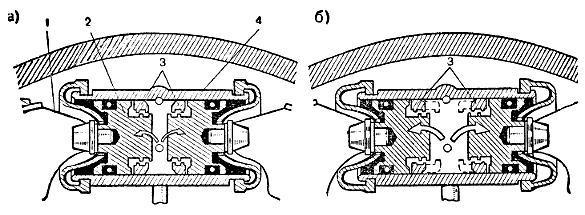

Колесные тормозные механизмы легковых автомобилей (ГАЗ-24 «Волга», «Москвич-408») имеют устройства, автоматически поддерживающие нормальный зазор между тормозным барабаном и фрикционными накладками тормозных колодок.

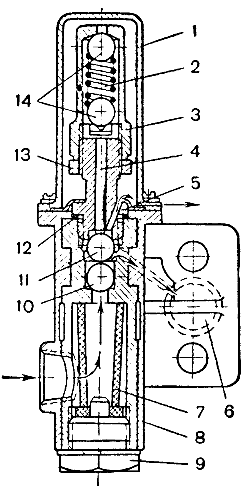

В колесный тормозной цилиндр 4 (рис. 106, а) запрессованы упорные разрезные кольца 3 на внутренней поверхности которых нарезана прямоугольная резьба с шириной канавки 3,5 мм. В эту резьбу ввернуты поршни 2, имеющие ширину канавки резьбы 1,5 мм. Для перемещения упорных разрезных колец 3 внутри цилиндров требуется усилие в 50—60 кГ. Если автомобиль затормаживается при увеличенном зазоре между накладками тормозных колодок и барабаном, то после перемещения поршней 2 в пределах зазора в резьбе (2 мм) силой давления тормозной жидкости, превышающей 60 кГ, поршни дополнительно переместятся вместе с кольцами 3 до прижатия тормозных колодок к барабану (рис. 106, б). Перемещением колец 3 в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками тормозных колодок и барабаном.

1 — тормозная колодка; 2 — поршень; 3 — упорные кольца; 4 — колесный тормозной цилиндр.

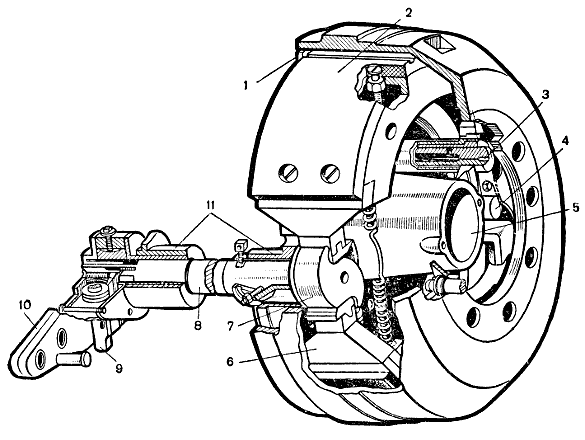

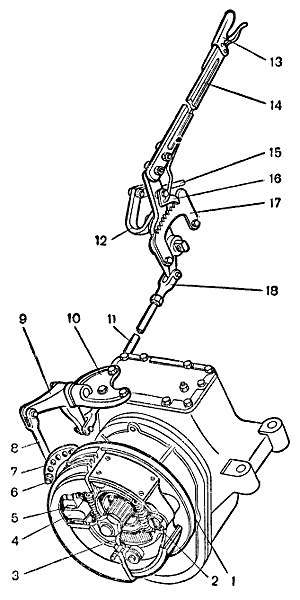

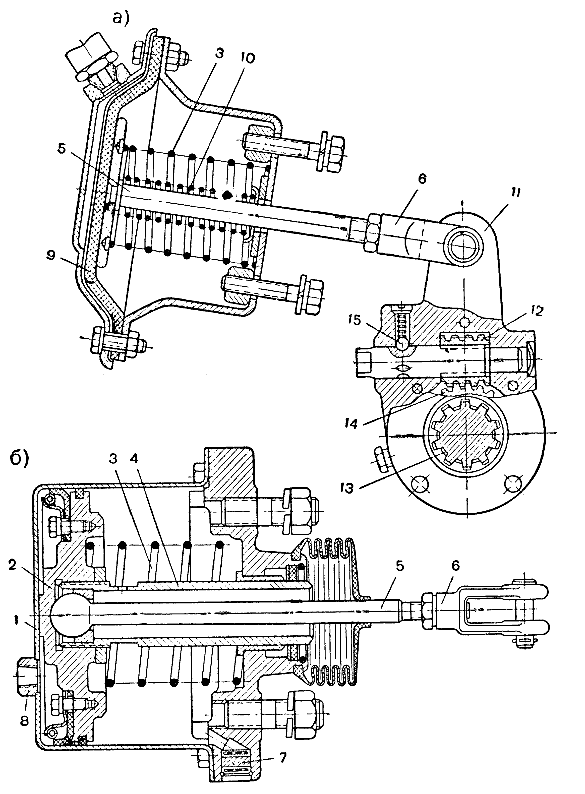

Колесные тормозные механизмы автомобилей КрАЗ-214Б и КрАЗ-257 (рис. 107) имеют две колодки 2 и 6 установленные на пальцах 3 и 4. Пальцы закреплены в кронштейне (суппорте) 5 заднего моста. Стяжные пружины прижимают колодки к разжимному кулаку 7, рабочие поверхности которого выполнены по спирали. Вал 8 разжимного кулака 7 установлен на бронзовых втулках в кронштейнах 11. Приводной рычаг 10 соединен с вилкой штока тормозного цилиндра и через червячную передачу с валом разжимного кулака. При регулировке тормозов поворотом червяка 9 вал разжимного кулака поворачивается, и кулак разводит колодки, изменяя зазор между ними и тормозным барабаном.

1 — опорный тормозной диск; 2 и 6 — тормозные колодки; 3 и 4 — пальцы колодок; 5 — кронштейн; 7 — разжимный кулак; 8 — вал разжимного кулака; 9 — червяк; 10 — приводной рычаг с регулировочным приспособлением; 11 — кронштейны вала разжимного кулака

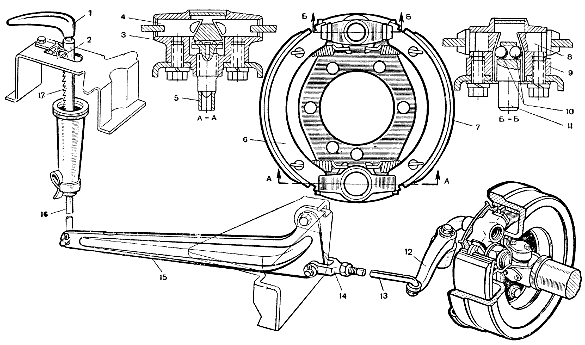

1 — рукоятка; 2 — защелка; 3 — корпус регулировочного устройства; 4 — пальцы нижних концов колодок; 5 — регулировочный винт; 6 и 7 — колодки; 8 — пальцы верхних концов колодок; 9 — корпус разжимного устройства; 10 — шарики; 11 — разжимной стержень; 12 и 15 — рычаги; 13 и 16 — тяги; 14 — регулировочная вилка; 17 — стержень

Ручным (трансмиссионным) тормозом пользуются для затормаживания автомобиля на стоянке и как резервным в случае отказа и повреждения основного (ножного) тормоза. Трансмиссионный тормоз сильно нагружает механизмы трансмиссии, а при длительном притормаживании автомобиля нагревается и может отказать в работе.

При торможении ручным тормозом автомобиля ГАЗ-66 тормозные колодки 6 и 7 (рис. 108) расходятся под давлением шариков 10 разжимного стержня 11 упирающихся в скошенные концы пальцев 8 верхних концов колодок. Нижние концы колодок имеют пальцы 4, которые опираются на конический плавающий сухарь регулировочного винта 5. Поворотом этого винта устанавливают зазор между накладками колодок и тормозным барабаном.

Ручной тормоз автомобиля КрАЗ-257 расположен за раздаточной коробкой, тормозной барабан закреплен на валу привода заднего моста. Тормоз прогрессивного действия с двумя колодками — наружной 10 и внутренней 9 (рис. 109). Наружная колодка поворачивается на оси, закрепленной в кронштейне 13, который прикреплен к картеру раздаточной коробки. Внутренняя колодка двумя рычагами 5 и пальцами шарнирно связана с наружной. При торможении к барабану 3 сначала прижимается наружная колодка, а затем, опираясь на нее, — внутренняя. Благодаря этому усиливается действие тормоза и несколько сглаживается резкость торможения.

В ручном тормозе автомобиля ЗИЛ-131 (рис. 110) колодки с одной стороны упираются в палец 2, с другой — в разжимный кулак 4. Колодки отлиты из алюминиевого сплава, а в местах касания с разжимным кулаком имеют стальные цементованные сухари 5. В средней части каждая тормозная колодка имеет прилив, которым она опирается на выступ задней крышки коробки передач.

Тормозной барабан крепится к фланцу 3 ведомого вала коробки передач. Для регулировки тормоза вилкой 18 изменяют длину тяги 11 или переставляют палец 6 в другое отверстие регулировочного рычага 7.

Тормозной привод.

Ручные тормоза имеют механический привод, а ножные — гидравлический (ГАЗ-53А, ГАЗ-66, легковые автомобили), пневматический (ЗИЛ-130, ЗИЛ-131, МАЗ-500, КрАЗ-257) или пневмогидравлический (Урал-375, Урал-377).

Гидравлический привод обеспечивает плавность передачи тормозной силы и равномерность распределения ее по правым и левым колесам. Он прост по конструкции, имеет высокий к.п.д., детали его хорошо смазываются тормозной жидкостью. Во избежание подсоса воздуха в системе привода поддерживается избыточное давление 0,4—0,6 кГ/см2, при торможении давление достигает 90—100 кг/см2.

К недостаткам гидравлического привода относятся: прекращение действия при нарушении герметичности и снижение к.п.д. при температуре —20° С и ниже вследствие увеличения вязкости тормозной жидкости.

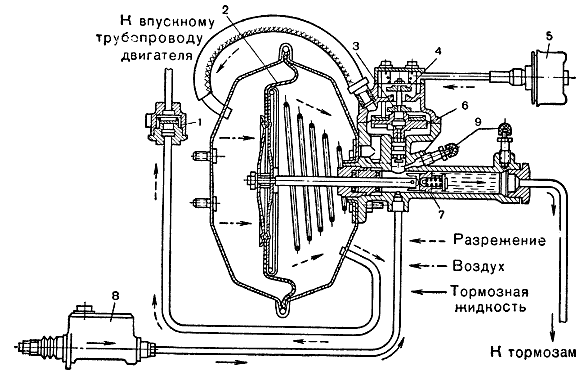

Для уменьшения усилия на педали в гидравлический привод тормозов легковых автомобилей включают вакуумный усилитель (рис. 111). Когда педаль 13 отпущена, рычаг 9 под действием оттяжной пружины 12 нажимает на толкатель 5 вакуумного усилителя. При этом полость В цилиндра 1 усилителя через каналы 2 и 15 (клапан 16 открыт) сообщается с полостью 6, а через отверстие 17 — с атмосферой.

При нажатии на педаль тормоза рычаг 9 перестает нажимать на толкатель 5, и он, перемещаясь под действием пружины вслед за рычагом 9у открывает клапан 18, сообщающий полость А с впускным трубопроводом 20 двигателя. Разрежение по каналу 2 передается в полость В, и вилка 7 штока, нажимая на ось 6, поворачивает двуплечий рычаг 8. Нижний конец рычага 8 нажимает на толкатель главного тормозного цилиндра 14 в дополнение к усилию, приложенному к педали тормоза.

На автомобилях ГАЗ-53А и ГАЗ-66 устанавливают гидровакуумный усилитель, при котором разрежение во впускном трубопроводе двигателя используется для создания дополнительного давления жидкости в гидравлическом приводе тормозов.

Камера гидровакуумного усилителя (рис. 112) имеет диафрагму 2. Полости камеры шлангами сообщаются с впускным трубопроводом двигателя (или с атмосферой) через клапан управления.

При нажатии на педаль тормоза жидкость из главного тормозного цилиндра 8 открыв шариковый клапан в поршне 7 цилиндра усилителя, протекает к колесным тормозным цилиндрам.

Одновременно она давит на поршень 6 клапана управления, который при определенном усилии на педали тормоза, перемещаясь, закрывает вакуумный клапан 3 и открывает воздушный клапан 4. Воздух из атмосферы через воздушный фильтр 5, клапан управления и шланг поступает в левую полость усилителя. Правая полость усилителя при этом остается соединенной с впускным трубопроводом двигателя.

В результате разности давлений в левой и правой (находящейся под разрежением) полостях усилие передается через диафрагму 1 и ее толкатель на поршень 7, чем и создается дополнительное давление в гидравлическом приводе.

После освобождения педали тормоза обе полости камеры усилителя окажутся под разрежением, диафрагма 2 вместе с толкателем будет отведена пружиной в исходное положение, шариковый клапан в поршне 7 откроется. Жидкость, вытесненная при торможении в магистраль, возвратится в главный тормозной цилиндр, тормозная система будет расторможена.

1 — запорный клапан; 2 — диафрагма; 3 — вакуумный клапан; 4 — воздушный клапан; 5 — воздушный фильтр; 6 — поршень клапана управления; 7 — поршень усилителя; 8 — главный тормозной цилиндр; 9 — перепускные клапаны

Для удаления воздуха из усилителя предназначены перепускные клапаны 9. Между впускным трубопроводом двигателя и гидровакуумным усилителем установлен запорный клапан 1, разобщающий их при остановке двигателя.

Пневматический привод обеспечивает эффективное затормаживание автомобиля при небольшом усилии на педаль, а также простое и надежное торможение прицепов.

К недостаткам пневматического привода относятся: отказ в работе при нарушении герметичности, сложность конструкции и большее время срабатывания по сравнению с гидравлическим приводом.

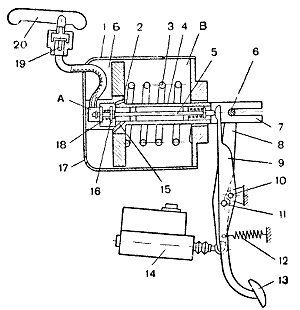

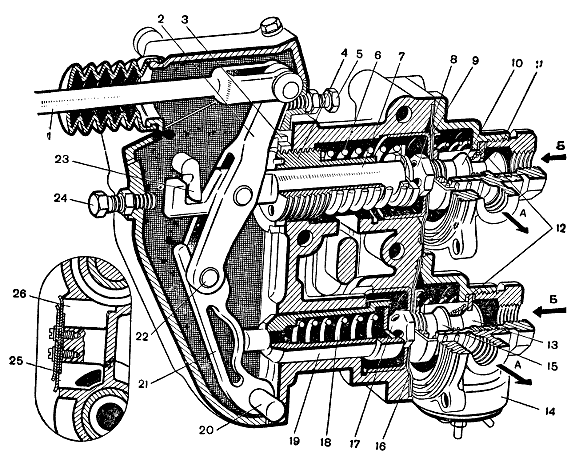

Двухцилиндровый компрессор (рис. 113) приводится в действие ремнем от шкива коленчатого вала через шкив вентилятора (ЗИЛ-131, Урал-375, Урал-377) или ремнем от шкива вентилятора (двигатели ЯМЗ-236 и ЯМЗ-238). Система смазки компрессора — принудительная, масло подается под давлением из главной масляной магистрали двигателя через отверстие 5 в задней крышке 7. Охлаждение — жидкостное, жидкость поступает в полость Б блока цилиндров компрессора из системы охлаждения двигателя.

В верхней полости В блока цилиндров установлены два впускных клапана 11, а над каждым цилиндром — выпускные клапаны 6. Под впускными клапанами находится разгрузочное устройство компрессора, состоящее из плунжера 14 со штоком 12, коромысла 16, пружины 13 и ее направляющей 17. Канал 18 разгрузочного устройства соединен с регулятором давления.

1 — шкив; 2 — блок цилиндров; 3 — шатун; 4 — поршень; 5 — головка цилиндров; 6 — выпускной клапан; 7 — задняя крышка; 8 — отверстие; 9 — картер; 10 — коленчатый вал; 11 — впускной клапан; 12 — шток; 13 — пружина; 14 — плунжер; 15 — седло впускного клапана; 16 — коромысло; 17 — направляющая пружины; 18 — канал, соединенный с регулятором давления

Когда при движении поршня вниз в цилиндре создается небольшое разрежение, воздух, поступая в полость В, открывает впускные клапаны 11 и заполняет цилиндр. При движении поршня вверх сжатый воздух открывает выпускные клапаны 6 и через камеру А поступает в пневматическую систему автомобиля.

Регулятор давления автоматически поддерживает установленное давление воздуха в баллонах. Регулятор давления шарикового типа автомобилей ЗИЛ-131, Урал-375 и КрАЗ-257 выключает компрессор при повышении давления в пневматической системе до 7,0—7,4 кГ/см2 и включает его при снижении давления до 5,6—6,0 кГ/см2.

Регулятор (рис. 114) имеет впускной 10 и выпускной 11 шариковые клапаны, нагруженные через стержень 4 пружиной 2, и центрирующие шарики 14.

При давлении в системе 7,0—7,4 кГ/см2 сжатый воздух, преодолевая сопротивление пружины 2, открывает впускной клапан 10 и поступает в разгрузочное устройство компрессора. В разгрузочном устройстве (см. рис. 113) сжатый воздух давит на плунжеры 14, и они открывают впускные клапаны 11. Компрессор, перекачивая воздух из одного цилиндра в другой, работает вхолостую.

При снижении давления до 5,6—6,0 кГ/см2 впускной клапан 10 (см. рис. 114) будет закрыт, а выпускной клапан 11, опустившись вниз под действием пружины 2, сообщит разгрузочное устройство компрессора с атмосферой. Впускные клапаны 11 (см. рис. 113) разгрузочного устройства закроются, и компрессор начнет нагнетать сжатый воздух в пневматическую систему.

Разгрузочное устройство компрессора предохраняет детали компрессора от износа, повышает его производительность и к.п.д.

Тормозной кран регулирует подачу воздуха из баллонов в тормозные камеры (цилиндры), изменяя усилие, действующее на тормозные колодки, пропорционально силе нажатия на педаль.

На автомобилях-тягачах, постоянно работающих с прицепами или полуприцепами, устанавливают комбинированные тормозные краны, управляющие тормозами тягача (нижняя полость) и прицепа (верхняя полость). Они могут быть поршневого типа (МАЗ-500, Урал-375, Урал-377, КрАЗ-257) и диафрагменного типа (ЗИЛ-130А, ЗИЛ-131).

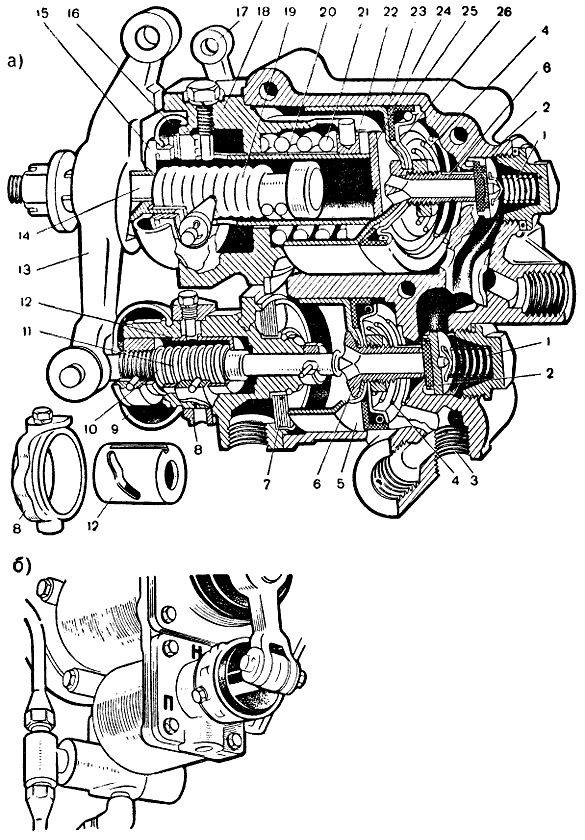

Левые полости цилиндров тормозного крана автомобилей МАЗ, Урал и КрАЗ сообщены с атмосферой через фильтр 7 (рис. 115). В цилиндрах находятся штампованные поршни 5 и 26 с резиновыми манжетами, закрепленные на пустотелых штоках 6. Шток поршня верхнего цилиндра пружиной 4 прижимается к пластине 24, которая опирается на гильзу 20 уравновешивающей пружины 21. Шток нижнего поршня прижимается к торцу тяги 10 нижнего цилиндра.

Полость справа от поршня в верхнем цилиндре сообщена с магистралью прицепа, а в нижнем цилиндре — с тормозными камерами (цилиндрами) колес автомобиля (через отверстие 3).

Клапаны 2 двойного действия представляют собой резиновые шайбы в металлических оправах, нагруженные пружинами 1. Внутренним седлом каждого клапана служит торец пустотелого штока 6, а наружным — кольцевой выступ на корпусе крана. Полости справа от клапанов сообщены с воздушными баллонами.

а — тормозной кран; б — установка режимного кольца;

1 — пружина клапана; 2 — клапан; 3 — отверстие к тормозным камерам (цилиндрам) автомобиля; 4 — пружина поршня; 5 и 26 — поршни; 6 — шток поршня; 7 — воздушный фильтр; 8 — режимное кольцо; 9 и 16 — пылепредохранители; 10 — тяга нижнего цилиндра; 11 — пружина; 12 — регулировочная втулка; 13 — приводной рычаг; 14 — тяга верхнего цилиндра; 15 — регулировочная гайка; 17 — рычаг ручного привода; 18 — крышка верхнего цилиндра; 19 — пружина тяги верхнего цилиндра; 20 — гильза уравновешивающей пружины; 21 — уравновешивающая пружина; 22 — упорная гайка; 23 — верхний цилиндр; 24 — упорная пластина; 25 — манжета поршня верхнего цилиндра

При отпущенной педали тормоза клапан 2 нижнего цилиндра, прижат пружиной 1 к наружному седлу, а поршень 5 под действием, пружины 4 занимает крайнее левое положение. Через зазор между штоком поршня и клапаном, отверстия в штоке 6, левую полость цилиндра и фильтр 7 тормозные камеры (цилиндры) колес автомобиля сообщаются с атмосферой. В это время поршень 26 под действием уравновешивающей пружины 21 занимает крайнее правое положение, а его шток отводит верхний клапан 2 от наружного седла. Сжатый воздух из баллонов поступает в магистраль прицепа через кольцевую щель наружного седла клапана. При повышении давления в магистрали прицепа воздух сжимает уравновешивающую пружину, верхний клапан 2 закрывается, и дальнейшее поступление воздуха прекращается.

При нажатии на педаль тормоза и отклонении верхнего конца приводного рычага 13 влево нижний конец рычага, действуя через тягу 10, перемещает поршень 5 нижнего цилиндра вправо. Шток 6 поршня отводит нижний клапан 2 от наружного седла, тормозные камеры (цилиндры) колес автомобиля разобщаются с атмосферой и сообщаются с баллонами для сжатого воздуха. В то же время рычаг 13, преодолевая сопротивление пружины 21, перемещает тягу 14 влево. Поршень 26 также перемещается влево (под давлением сжатого воздуха и пружины 4). Верхний клапан 2, прижимаясь к наружному седлу, разобщает магистраль прицепа от баллонов со сжатым воздухом, после чего шток с поршнем верхнего цилиндра отходит от клапана, образуя кольцевую щель, через которую магистраль прицепа сообщается с атмосферой.

При пользовании ручным приводом усилие передается рычагу 17, который, перемещая тягу 14, вызывает сжатие уравновешивающей пружины и тем самым затормаживание колес прицепа.

Комбинированный тормозной кран диафрагменного типа (рис. 116) имеет диафрагмы 9 и 16 из прорезиненного полотна и сдвоенные конические резиновые клапаны: 10 и 15 — выпускные, 11 и 13 — впускные.

При нажатии на педаль тормоза рычаг 2, опираясь на вилку рычага 21, выдвигает шток 7, сжимая уравновешивающую пружину 6 верхней полости. Диафрагма 9 под давлением сжатого воздуха прогибается влево, а седло 8 открывает выпускной клапан 10. Через отверстия в седле 8 и полость 26, сообщенную через клапан 25 с атмосферой, сжатый воздух из магистрали прицепа выходит в атмосферу. Из-за снижения давления воздуха в магистрали прицепа вступает в действие воздухораспределитель прицепа, обеспечивая поступление сжатого воздуха в тормозные камеры колес прицепа, а следовательно, и торможение его колес.

Далее, под действием рычага 2 поворачивается вокруг оси 20 рычаг 21. Этот рычаг давит на стакан 19 и уравновешивающую пружину 18 нижней полости. Диафрагма 16 прогибается вправо, седло 17 закрывает выпускной клапан 15 и открывает впускной клапан 13. Сжатый воздух из баллонов поступает к диафрагме 16 и далее (по стрелке А) — к тормозным камерам автомобиля-тягача. Колеса тягача затормаживаются на 0,2—0,3 сек позднее колес прицепа.

При затормаживании автомобиля ручным тормозом поворачивается валик приводного рычага, на конце которого посажен кулачок 23. Кулачок выдвигает шток 7, вызывая срабатывание верхней полости тормозного крана (как описано выше) и торможение колес прицепа. Нижняя полость крана при этом не включается.

1 — тяга привода: 2 — большой рычаг; 3 — контргайка; 4 — направляющая втулка; 5 и 24 — регулировочные болты; 6 — уравновешивающая пружина верхней полости; 7 — шток; 8 и 17 — седла впускных клапанов; 9 и 16 — диафрагмы; 10 и 15 — выпускные клапаны: 11 и 13 — впускные клапаны; 12 — регулировочные прокладки; 14 — включатель стоп-сигнала; 18 — уравновешивающая пружина нижней полости; 19 — стакан пружины; 20 — ось малого рычага; 21 — малый рычаг; 22 — палец малого рычага; 23 — кулачок валика ручного привода тормозного крана; 25 — выпускной резиновый клапан воздушной полости; 26 — воздушная полость крана; А — подача воздуха в магистраль прицепа и тормозные камеры автомобиля; Б — подвод сжатого воздуха из воздушных баллонов автомобиля

В расторможенном положении тормозной кран обеспечивает поступление сжатого воздуха (4,8—5,3 кГ/см2) из воздушных баллонов автомобиля в пневматическую систему тормозов прицепа (см. верхние стрелки А и Б). Впускной клапан 11 при этом открыт, выпускной клапан 10 прижат к седлу 8.

Давление воздуха, подаваемого из тормозного крана в магистраль прицепа, регулируют затяжкой пружины 6 путем поворота направляющей втулки 4 после ослабления контргайки 3.

Тормозной цилиндр (КрАЗ-214Б, КрАЗ-257), или тормозная камера (ЗИЛ-130, ЗИЛ-131, МАЗ-500), передает усилие к разжимному кулаку тормозного механизма.

Под действием сжатого воздуха, поступающего из пневматической системы через отверстие 8 (рис. 117, б), поршень 2 тормозного цилиндра перемещает шток 5, соединенный вилкой 6 с приводным рычагом разжимного кулака. При оттормаживании пружина 3 обеспечивает возвращение поршня 2 в первоначальное положение и вытеснение воздуха из тормозного цилиндра в атмосферу через тормозной кран.

а — тормозная камера автомобилей ЗИЛ; б—тормозной цилиндр автомобиля КрАЗ-257;

1 — корпус; 2 — поршень; 3 и 10 — пружины, 4 — направляющая поршня; 5 — шток; 6 — вилка штока; 7 — фильтр крышки; 8 — отверстие для подвода сжатого воздуха; 9 — диафрагма; 11 — приводной рычаг; 12 — червяк, 13 — вал разжимного кулака; 14 — червячная шестерня; 15 — фиксатор червяка

На рис. 117, а показана тормозная камера автомобилей ЗИЛ вместе с приводным рычагом 11 и регулировочным устройством.

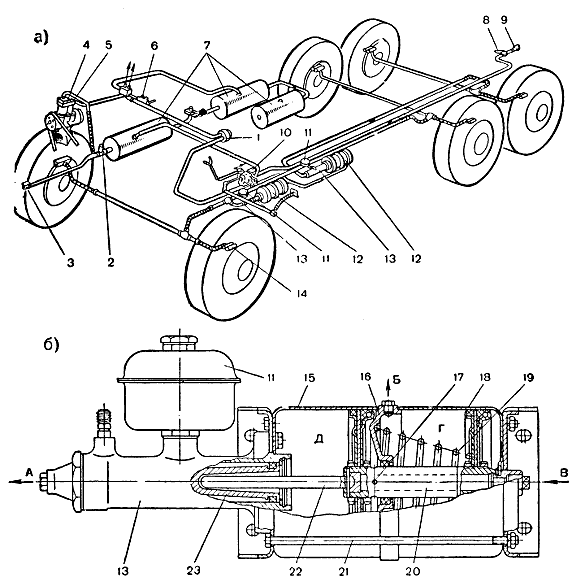

Пневмогидравлический привод тормозов, или гидравлический привод с пневматическим усилителем, показан на рис. 118.

Пневмоусилитель состоит из двух скрепленных между собой болтами 21 стальных цилиндров 15 и 18, между которыми находится проставка 16.

В цилиндрах на штоке 20 установлены два поршня. В крайнее правое (исходное) положение поршни отжимаются возвратной пружиной 19.

При нажатии на педаль тормоза сжатый воздух от тормозного крана (см. В) через отверстия 17 в штоке поступает в цилиндры 15 и 18. Поршни, сжимая пружину 19 и двигаясь влево, штоком 20 перемещают толкатель 22 и поршень 23 главного тормозного цилиндра, вытесняя тормозную жидкость по трубопроводу (см. А) в колесные тормозные цилиндры. Воздух из полостей Д и Г отводится в атмосферу (см. Б).

а — схема; б — пневмоусилнтель;

1 — манометр; 2 — предохранительный клапан; 3 — буксирный клапан; 4 — компрессор; 5 — регулятор давления; 6 — кран отбора воздуха; 7 — воздушные баллоны; 8 — разобщительный кран; 9 — соединительная головка; 10 — тормозной кран; 11 — бачки с тормозной жидкостью; 12 — пневмоусилители; 13 — главные тормозные цилиндры; 14 — колесный тормозной цилиндр; 15 и 18 — цилиндры пневмоусилителя; 16 — проставка; 17 — радиальное отверстие; 19 — возвратная пружина; 20 — шток с поршнями; 21 — стяжной болт; 22 — толкатель; 23 — поршень главного тормозного цилиндра; А — к колесным тормозным цилиндрам; Б — в атмосферу; В — от тормозного крана; Д и Г — полости цилиндров пневмоусилителя

При отпускании педали тормоза воздух из цилиндров выходит через тормозной кран в атмосферу. Поршни пневмоусилителя возвращаются в исходное положение пружиной 19, а поршень 23 — своей пружиной.

Пневмогидравлический привод тормозов автомобилей Урал-375 и Урал-377 имеет два пневмоусилителя, каждый из которых в целях повышения надежности системы действует на отдельный главный тормозной цилиндр. Передний главный тормозной цилиндр приводит в действие тормоза переднего и среднего мостов, задний — тормоза заднего моста.

Колесные тормозные цилиндры имеют по две цилиндрические полости с двумя поршнями в каждой. Так как тормозное усилие на каждую колодку передается двумя поршнями, то увеличивается усилие прижатия колодок к тормозному барабану.

Пневмогидравлический привод тормозов позволяет сократить время срабатывания тормозов, что очень важно для большегрузных автомобилей, оснащенных пневматическим приводом тормозов.

Раздельный пневмогидравлический привод к тормозным механизмам передних и задних колес предусмотрен также на автобусах ЛиАЗ-677.

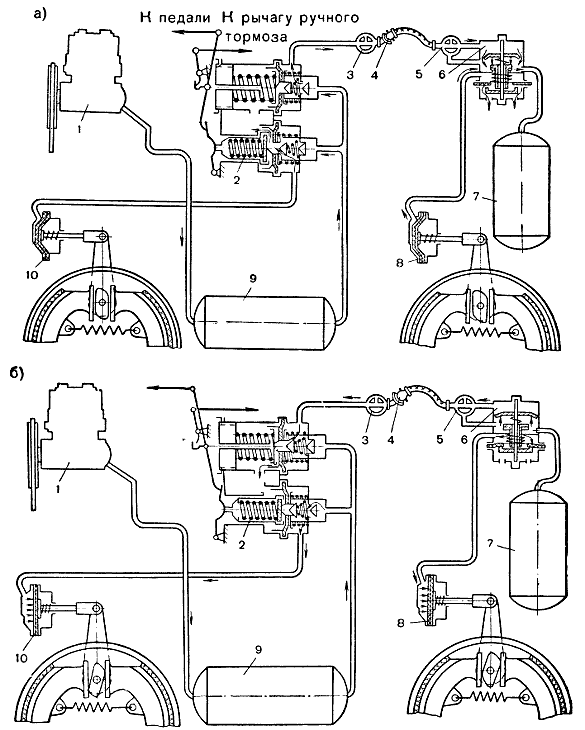

Схема пневматического привода к тормозам прицепа.

Привод к тормозам прицепа выполняют однопроводным, т.е. магистрали автомобиля-тягача и прицепа соединены одним гибким шлангом.

При отпущенной педали (рис. 119, а) тормозные камеры 10 колес автомобиля-тягача через нижнюю полость тормозного крана соединены с атмосферой. Тормозные камеры 8 колес прицепа через воздухораспределитель 6 также соединены с атмосферой. Через верхнюю полость тормозного крана 2 магистраль прицепа соединяется с баллоном 9 автомобиля-тягача и происходит наполнение сжатым воздухом баллона 7 прицепа до давления 4,8—5,3 кГ/см2 при давлении в баллонах автомобиля-тягача 7,0—7,4 кГ/см2.

а — при отпущенной педали; б — при нажатии на педаль;

1 — компрессор; 2 — тормозной кран; 3 и 5 — разобщительные краны; 4 — соединительная головка; 6 — воздухораспределитель; 7 — баллон прицепа; 8 — тормозная камера прицепа; 9 — баллон автомобиля-тягача; 10 — тормозная камера автомобиля-тягача

При нажатии на педаль тормоза (рис. 119, б) сжатый воздух из баллонов 9 через нижнюю полость крана 2 поступает к тормозным камерам колес автомобиля-тягача. Одновременно с этим сжатый воздух из магистрали прицепа через верхнюю полость тормозного крана 2 выпускается в атмосферу. Понижение давления в магистрали прицепа приводит к срабатыванию воздухораспределителя 6, и воздух из баллона 7 поступает в тормозные камеры 3, вызывая торможение колес прицепа.

При однопроводной системе, когда тормоза прицепа действуют при понижении давления в соединительной магистрали, в случае обрыва прицепа и разъединения шланга прицеп затормаживается автоматически, так как воздух из магистрали прицепа, как и при торможении, выходит в атмосферу.

Соединительная головка 4 устанавливается на задней поперечине рамы и служит для соединения воздухопроводов автомобиля-тягача и прицепа. Головка состоит из корпуса, резинового кольца, обратного клапана и крышки; последняя должна быть закрыта, если соединительная головка не соединена с головкой прицепа.

Разобщительный кран 3 с резиновым клапаном и уплотнительной диафрагмой служит для отключения магистрали прицепа и устанавливается перед соединительной головкой. Кран следует открывать после присоединения пневматической системы прицепа.

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Шасси автомобиля»:

- Сцепление, коробка передач и раздаточная коробка

- Карданная и главная передачи, дифференциал, полуоси

- Ходовая часть автомобиля

- Централизованное регулирование давления воздуха в шинах

- Рулевое управление

- Усилитель руля

- Дополнительное оборудование