Ходовая часть автомобиля

Рама и кузов.

Рама автомобиля состоит из двух продольных балок связанных между собой поперечинами. В местах, подверженных наибольшим нагрузкам, сечение балок увеличено; для повышения жесткости рам легковых автомобилей применяют Х-образные поперечины (ЗИЛ-111) или изготовляют Х-образные хребтовые рамы (ГАЗ-13 «Чайка»). Многие легковые автомобили имеют безрамные конструкции; роль рамы в этих автомобилях выполняет кузов, называемый несущим. Такой кузов позволяет значительно снизить вес и высоту автомобиля при достаточной жесткости и прочности конструкции в целом. Для крепления двигателя со сцеплением и коробкой передач, радиатора и передней подвески служит короткая рама из двух балок, соединенных болтами с полом кузова («Москвич-408», ГАЗ-21 «Волга» и др.). Кузов автобуса ЛАЗ-695Н — цельнометаллический, сварной из тонкостенных труб, с несущим основанием.

Подвеска автомобиля.

По виду упругого элемента подвески подразделяются на рессорные; пружинные, торсионные и пневматические.

На грузовых автомобилях применяют подвески на полуэллиптических рессорах, расположенных вдоль рамы автомобиля. Задние рессоры имеют дополнительные рессоры (подрессорники), обеспечивающие одинаковую жесткость подвески при движении автомобиля с грузом и без груза. Концы рессор соединяются с кронштейнами рамы при помощи рессорных пальцев или резиновых подушек (ГАЗ-66, КрАЗ-257). В автомобиле ЗИЛ-131 передние концы передних рессор закреплены на раме при помощи отъемных ушков и пальцев, задние концы рессор — скользящие.

Торсионные подвески имеют стержни, работающие, на скручивание. Такая подвеска применена для передних колес автомобиля ЗАЗ-965А «Запорожец» и для всех колес автомобиля-тягача MA3-535A (8х8).

Пневматическая подвеска в качестве упругого элемента имеет баллон, заполненный сжатым воздухом.

Регулятор, укрепленный на раме и связанный с осью рычагами, поддерживает постоянным расстояние от уровня пола кузова до дороги. При увеличении нагрузки регулятор обеспечивает дополнительное поступление сжатого воздуха в упругий элемент до тех пор, пока не восстановится нормальный уровень пола кузова. Если нагрузка уменьшается, часть воздуха из упругого элемента выпускается в атмосферу.

Преимущества пневматической подвески:

- малые размеры упругого элемента;

- прогиб подвески соответствует нагрузке автомобиля (вследствие изменения давления воздуха в баллонах);

- высота подножки автобуса сохраняется постоянной независимо от числа пассажиров, а у автопоездов сохраняется постоянная высота опорно-сцепного устройства.

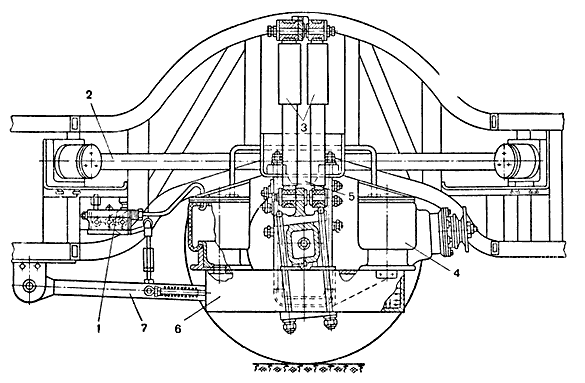

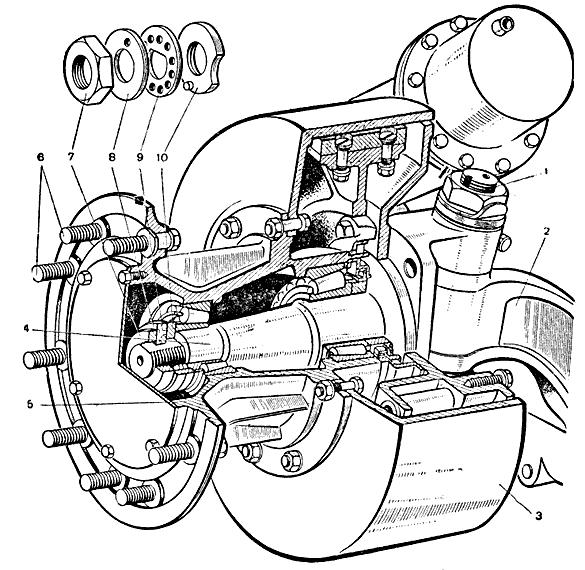

1 — регулятор; 2 — верхняя тяга; 3 — амортизаторы; 4 — упругие элементы; 5 —буфер; 6 — балка-резервуар; 7 — нижняя тяга

В задней пневматической подвеске городских автобусов ЛАЗ-698 и ЛАЗ-696 (рис. 86) упругие элементы 4 установлены на опорной балке 6, которая одновременно является и резервуаром сжатого воздуха. Сжатый воздух из пневматической системы подается по мере необходимости в упругие элементы или выпускается из них в атмосферу. Регуляторы/расположены по обе стороны заднего моста. Тормозные и реактивные силы и моменты воспринимаются тягами 2 и 7.

При независимой подвеске колес перемещение одного колеса, вызванное неровностями дороги, не вызывает перемещения другого, так как каждое колесо подвешено к раме или основанию кузова автомобиля самостоятельно (независимо от другого). Такая подвеска имеет следующие преимущества:

- уменьшается склонность передних управляемых колес автомобиля к колебаниям вокруг шкворней и наклоны кузова при наезде колеса на препятствие;

- подвеска позволяет применять упругие элементы с меньшей жесткостью, так как величина колебаний при независимой подвеске не ограничивается расстоянием между осью и рамой;

- снижается вес неподрессоренных частей;

- повышается устойчивость автомобиля против заноса.

Независимые подвески могут быть с поперечным («Москвич-412», ГАЗ-24 «Волга») и продольно-поперечным (ЗИЛ-111) расположением рычагов.

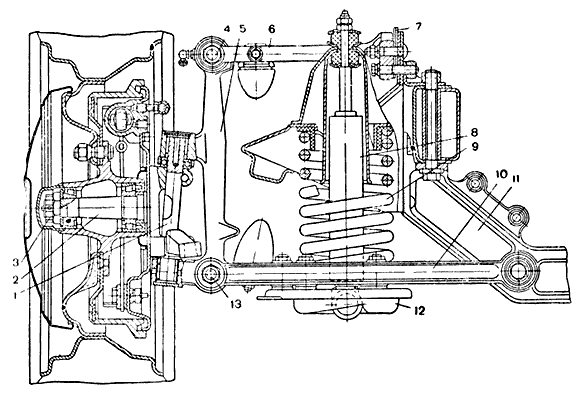

1 — шкворень; 2 — поворотная цапфа; 3 — регулировочная гайка подшипников; 4 и 13 — резьбовые пальцы; 5 — стойка подвески; 6 — верхний рычаг; 7 — регулировочные прокладки; 8 — телескопический амортизатор; 9 — пружина; 10 — нижний рычаг; 11 — поперечина подвески; 12 — опорная пластина пружины

Узлы передней независимой подвески с поперечным расположением рычагов автомобиля ГАЗ-24 «Волга» (рис. 87) смонтированы на поперечине которая укреплена на балках короткой рамы. Вес автомобиля передается на каждое колесо через пружину 5, установленную между опорной пластиной 12 и поперечиной 11. Колесо подвешено на двух рычагах 6 и 10, шарнирно соединенных с поперечиной и стойкой 5 подвески. Рычаги имеют разную длину — верхний рычаг короче. Стойка 5 подвески соединена с рычагами 6 и 10 посредством резьбовых пальцев 4 и 13. Гидравлические телескопические амортизаторы 3 установлены внутри пружин подвески.

Регулировочные прокладки 7, установленные между осью верхних рычагов и верхней полкой кронштейна поперечины, позволяют регулировать развал и продольный наклон шкворня.

Задняя подвеска трехосного автомобиля.

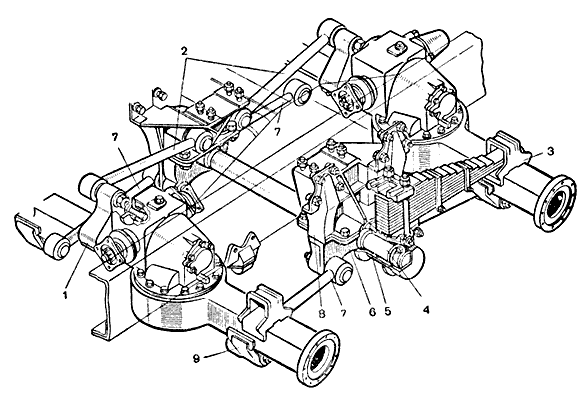

В задней подвеске трехосного автомобиля (рис. 88) поперечная ось 4 подвески жестко крепится к раме, на обоих концах оси установлены ступицы 5. К каждой ступице при помощи стремянок крепится рессора. Концы рессоры свободно опираются на опоры 3, предохраняющие балки мостов от износа. В ступицы запрессованы втулки из антифрикционного материала.

Толкающая сила от ведущих колес (см. рис. 84) передается на ведущий мост и далее на раму, заставляя автомобиль двигаться. На раму передается и тормозная сила, возникающая при торможении. Кроме того, в ведущем мосту возникает скручивающий реактивный момент, обратный по направлению крутящему моменту, передаваемому главной передачей. Этот момент также передается на раму.

1 — рычаг реактивной штанги; 2 — реактивные штанги; 3 — опора рессоры; 4 — ось балансирной подвески; 5 — ступица; 6 — кронштейн оси балансирной подвески; 7 — толкающие штанги; 8 — кронштейн крепления задней подвески к раме; 9 — рычаг толкающей штанги

В большинстве отечественных автомобилей толкающая сила и скручивающий момент передаются на раму через рессоры. В трехосных автомобилях толкающая сила и скручивающий момент воспринимаются четырьмя толкающими штангами 7 (см. рис. 88) и двумя реактивными штангами 2, шарнирно связывающими средний и задний ведущие мосты с рамой. Шарниры штанг неразборные, они имеют хлопчатобумажную набивку, пропитанную специальным составом.

Амортизаторы.

Действие амортизатора основано на сопротивлении жидкости, продавливаемой через отверстия с малыми проходными сечениями. В настоящее время распространены гидравлические амортизаторы телескопического типа, которые имеют малый вес и требуют мало места. Они удобно размещаются, например, внутри пружин независимой подвески колес.

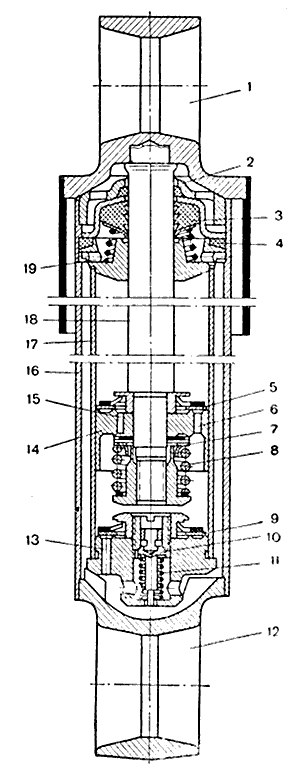

Телескопический амортизатор автомобилей ЗИЛ своими монтажными кольцами 1 и 12 (рис. 89) крепится при помощи пальцев к продольной балке рамы с одной стороны и к передней оси с другой. Амортизатор имеет резервуар 16, рабочий цилиндр 17, поршень 14, шток 18 и клапаны: перепускной 5, отдачи 7, впускной 9 и клапан сжатия 10. Клапан отдачи состоит из двух плоских стальных дисков, прижимаемых к поршню пружиной 8.

В поршне выполнено два ряда отверстий 6 и 15. Отверстия 6 закрыты тарелкой перепускного клапана 5, отверстия 15 перекрываются снизу дроссельным диском клапана отдачи 7.

Внутренняя полость рабочего цилиндра 17 заполнена маловязкой жидкостью — веретенным маслом АУ (ЗИЛ-131), смесью 50% трансформаторного и 50% турбинного масел (МАЗ-503), маслом АМГ-10 (ГАЗ-66).

При сжатии рессоры поршень 14 со штоком 18 движется вниз. Жидкость из рабочего цилиндра перетекает в полость над поршнем через отверстия 6 в поршне, через перепускной клапан 5 и частично через вырезы, имеющиеся в дроссельном диске клапана отдачи 7.

Из рабочего цилиндра в резервуар 16 жидкость перетекает через зазор между штоком и его направляющей и через калиброванные отверстия клапана сжатия 10 (прорези на торце корпуса клапана).

Жидкость, вытекающая при ходе сжатия из рабочего цилиндра, сжимает воздух в верхней части резервуара 16 до избыточного давления 0,8—1,0 кГ/см2.

При отдаче рессоры поршень амортизатора движется вверх. Из верхней части рабочего цилиндра жидкость перетекает в нижнюю часть через отверстия 15 и вырезы дроссельного диска клапана отдачи 7.

Вследствие снижения давления в рабочем цилиндре 17 при ходе отдачи в него поступает жидкость из резервуара 16 (под давлением воздуха, сжатого при предыдущем ходе) через впускной клапан 9.

Таким образом, сопротивление амортизатора определяется количеством и размерами калиброванных прорезей в дроссельном диске клапана отдачи и на торце корпуса клапана сжатия. Только резкое сжатие или выпрямление рессоры, сопровождающееся быстрым перемещением поршня амортизатора, вызывает открытие соответственно клапана сжатия или клапана отдачи.

В процессе эксплуатации необходимо тщательно следить за герметичностью сальников 3 и 4. При замене в амортизаторах жидкости объем ее должен точно соответствовать указаниям заводской инструкции.

Передняя ось.

У автомобилей с зависимой подвеской колес передняя (неведущая) ось состоит из балки 2 двутаврового сечения (рис. 90), имеющей на концах бобышки, и двух поворотных цапф 4, которые связаны с балкой при помощи шкворней 1.

1 — шкворень; 2 — балка передней оси; 3 — тормозной барабан; 4 — поворотная цапфа; 5 — ступица; 6 — шпильки крепления колеса; 7 — контргайка; 8 — стопорная шайба; 9 — замковая шайба; 10 — гайка подшипников

Между бобышкой балки и нижним ушком поворотной цапфы 4 ставится подшипник-шайба (ЗИЛ-130) или подшипник качения (КрАЗ-257). Ступицы передних колес вращаются на роликовых конических или шариковых радиально-упорных подшипниках.

Стабилизацией управляемых колес называют возвращение их в нейтральное положение, если они были выведены из него под влиянием случайной силы или при повороте рулевого колеса. На средних и повышенных скоростях движения автомобиля стабилизация управляемых колес обеспечивается в основном за счет продольного наклона шкворней (наклона их верхней части назад) и боковой эластичности шин.

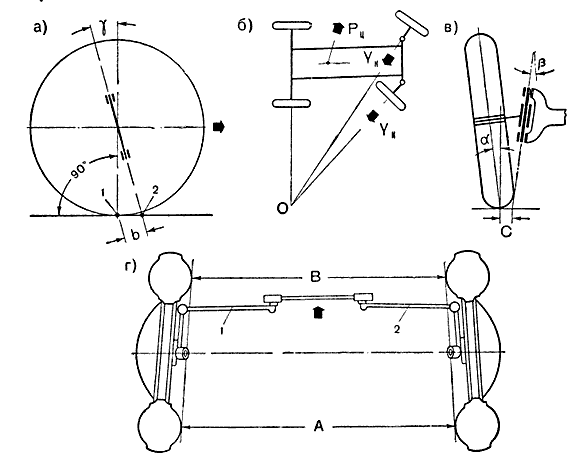

При продольном наклоне шкворня (угол y, рис. 91, а) точка 1 касания колеса с дорогой располагается позади точки 2, в которой продолжение оси шкворня пересекает дорогу. Поэтому при повороте автомобиля боковая реакция Yк (рис. 91, б) от центробежной силы Рц создает на плече b стабилизирующий момент, возвращающий колесо в нейтральное положение. Угол y колеблется от 0° (легковые автомобили) до 3,5° (ГАЗ-66).

Угол продольного наклона шкворня нарушается при осадке рессор и искривлении балки передней оси.

Чем лучше стабилизация управляемых колес, тем устойчивее прямолинейное движение автомобиля. Однако большой продольный наклон шкворня вызывает значительное повышение усилия на рулевом колесе.

При невысоких скоростях движения автомобиля, когда боковые силы незначительны, стабилизация управляемых колес достигается поперечным наклоном шкворней. Такой наклон шкворня (угол B, рис. 91, в) способствует возвращению повернутого колеса в нейтральное положение за счет происходящего при повороте подъема передней части автомобиля на небольшую высоту, зависящую от угла поворота колес. Основное же значение поперечного наклона шкворня состоит в уменьшении плеча c, а следовательно, и момента, необходимого для поворота колеса; уменьшается также ударная нагрузка, возникающая при наезде колеса на неровность дороги.

а — продольный наклон шкворня y; б — схема поворота автомобиля; в — схема развала колеса (a) и поперечного наклона шкворня (B); г — схождение передних колес

Угол B составляет 4—9°; он нарушается при изгибе балки передней оси или поперечины независимой подвески, погнутости стойки или рычага подвески.

Развал колес (угол а, см. рис. 91, в) придает им вертикальное положение при движении автомобиля. Если бы колеса были первоначально установлены вертикально (без развала), то при прогибе передней оси под нагрузкой и наличии зазоров во втулках шкворней и подшипниках ступиц они получили бы наклон внутрь. Угол а колеблется oт 0° (легковые автомобили) до 1° (грузовые автомобили) и нарушается при недостаточной затяжке подшипников ступиц передних колес, изгибе поворотной цапфы, балки передней оси, износе шкворней и втулок поворотных-цапф, осадке пружины независимой подвески.

Под действием сил сопротивления качению, возникающих при движении автомобиля; колеса стремятся разойтись в стороны и катиться по расходящимся дугам; при этом имело бы место боковое проскальзывание шин, так как управляемые колеса автомобиля связаны поперечной рулевой тягой. При схождении колес (рис. 91, г) этот недостаток устраняется, так как колеса катятся параллельно друг другу, поэтому облегчается поворот колес и уменьшается износ шин.

Разность расстояний A и B между боковыми поверхностями шин сзади и спереди оси должна составлять 1—2,5 мм (легковые автомобили) или 2—5 мм (грузовые автомобили).

Правильное схождение колес нарушается при износе шкворней, втулок поворотных цапф и шарнирных соединений рулевого привода, а также при изгибе рычагов поворотных цапф и рулевых тяг.

Шины.

Пневматические шины смягчают толчки и удары, возникающие при движении автомобиля, и обеспечивают необходимое трение между колесами и дорожным покрытием.

Шины изготовляют из нескольких видов каучука, кордной ткани, специальных сортов сажи и добавок. Кордная ткань из химических волокон (вискозы/капрона), применяемая в современных шинах, по прочности превосходит хлопчатобумажную в 2—3 раза.

Размеры шины 12,00—20 обозначают ширину профиля и диаметр обода в дюймах, размеры шины 320—508 обозначают то же, но в миллиметрах.

Для увеличения пробега шин необходимо: ежедневно проверять, нет ли на шинах порезов, разрывов и других повреждений, вынимать предметы (камни, гвозди и т. п.), застрявшие в протекторе и между сдвоенными шинами, следить за давлением воздуха в шинах; плавно трогать автомобиль, с места, объезжать острые предметы, на крутых поворотах и плохих дорогах снижать скорость движения, не допускать резкого торможения, избегать подъезда вплотную к краю тротуара, не допускать буксования колес; не перегружать автомобиль, следить за равномерным распределением груза; не ставить автомобиль на места, загрязненные нефтепродуктами, не допускать стоянки на спущенных шинах, длительной стоянки с полной нагрузкой, а также стоянки ненагруженных автомобилей на шинах более 10 дней; соблюдать правила монтажа, демонтажа и хранения шин; наблюдать за шинами в пути; проверять правильность установки передних колес.

Особенно вредно для шин пониженное давление воздуха. Шина при этом сильно деформируется, нагревается и больше изнашивается. Перегрузка шины и повышение скорости движения также приводят к повышению износа шин.

При повышенном давлении воздуха изнашивается средняя часть беговой дорожки, при пониженном — плечевые зоны протектора. Наибольший износ шин наблюдается при трогании с места и резком торможении автомобиля.

Шины Р и РС.

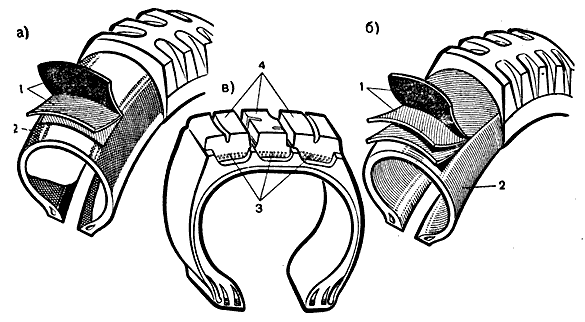

В шинах обычной конструкции нити смежных слоев корда каркаса перекрещиваются между собой под углом 95—115°, образуя сетку (рис. 92, а). Между каркасом 2 и протектором располагается подушечный слой 1, или брекер, состоящий из нескольких слоев обрезиненного корда.

а — шина обычной конструкции; б — шина Р; в — шина PC; 1 — брекер; 2 — каркас; 3 — металлокорд; 4 — съемные протекторные кольца

Шины Р (рис. 92, б) имеют не перекрестное, а радиальное расположение нитей корда в каркасе (от борта к борту) и жесткий в окружном направлении брекер из вискозного или стального обрезиненного корда. У таких шин меньше теплообразование и сопротивление качению, они имеют меньшее проскальзывание в контакте с дорогой, поэтому срок их службы на дорогах с усовершенствованными покрытиями в 1,5—2 раза больше обычного.

Шины РС (рис. 92, в) имеют радиальное расположение нитей корда в каркасе, и съемные протекторные кольца 4, которые позволяют использовать шины в разных условиях эксплуатации и упрощают замену изношенного протектора. Шины Р и PC — камерные. Давление воздуха в шинах PC выше, чем в шинах Р, из-за необходимости надежного удержания протекторных колец.

Недостатками шин Р и РС являются: повышенный шум и вибрации шин легковых автомобилей, большая жесткость движения по неровным дорогам, значительно большая податливость в боковом направлении, повышенная чувствительность боковин к повреждениям шин грузовых автомобилей.

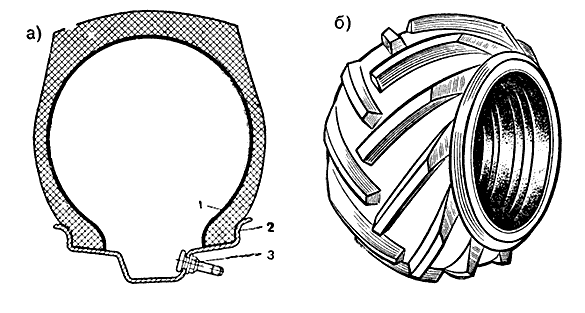

Бескамерные шины.

Вместо камеры бескамерные шины имеют герметизирующий резиновый слой 1 (рис. 93, а), привулканизированный к внутренней поверхности покрышки. Резино-металлический вентиль 3 крепится на ободе колеса прижимной гайкой. Воздухонепроницаемость в месте стыка покрышки с ободом обеспечивается формой бортов и наличием уплотнительного бортового слоя 2.

На ободах бескамерных шин не допускаются вмятины, повреждения и даже небольшие следы ржавчины. Для плотной посадки бортов покрышки на полки обода перед накачиванием шину обжимают по протектору специальной стяжной лентой. Для прижатия бортов покрышки к ободу шину сначала накачивают до 3,5—4 кГ/см2, затем снижают давление воздуха до нормы.

Бескамерные шины обеспечивают в эксплуатации большую безопасность движения вследствие замедленного выхода воздуха при проколах. Применение вискозного и нейлонового корда повышает прочность; срок службы бескамерной шины больше, а вес меньше, чем у покрышки с камерой.

Арочные бескамерные шины (рис. 93, б) устанавливают на задних колесах, заменяя одной шиной две стандартные. Широкий профиль арочной шины и низкое давление воздуха (0,5—1,4 кГ/см2) позволяют получить малое удельное давление на грунт, что в сочетании с высокими, редко расположенными грунтозацепами повышает проходимость автомобиля. Арочные шины применяют в условиях бездорожья и на размокших грунтовых, сухих песчаных и заснеженных дорогах.

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Шасси автомобиля»:

- Сцепление, коробка передач и раздаточная коробка

- Карданная и главная передачи, дифференциал, полуоси

- Централизованное регулирование давления воздуха в шинах

- Рулевое управление

- Усилитель руля

- Тормозная система

- Дополнительное оборудование