Фазами можно управлять

Важнейшие параметры двигателя — мощность и крутящий момент во многом зависят от фаз газораспределения, другими словами, от момента и продолжительности открытия клапанов. Один из недостатков, присущий почти всем автомобильным силовым установкам, заключается как раз в том, что на большей части скоростных и нагрузочных режимов фазы газораспределения не позволяют достичь наивыгоднейших мощности и момента. Это особенно сказывается при малых оборотах коленчатого вала.

Дело в том, что подбор фаз — это многосторонний компромисс, который должен обеспечить высокую литровую мощность, достаточный запас крутящего момента, пуск в холодную погоду, работу на бензине с умеренным октановым числом. Особенно влияет на параметры двигателя продолжительность открытия выпускного клапана после нижней мертвой точки (НМТ). Одни фирмы идут на сужение этой фазы выпуска, особенно у дизелей. Цель — улучшение пусковых качеств и увеличение крутящего момента. Другие, стремясь повысить литровую мощность, снизить требования к антидетонационным качествам топлива, предпочитают, наоборот, расширять ее. Пример этому двигатель ВАЗ-2108, у которого пуск заканчивается на 79° поворота коленчатого вала после НМТ по сравнению с 40° у моделей предыдущего поколения. Такой шаг открывает путь к увеличению степени сжатия и, в конечном счете, к улучшению экономичности при неизменном октановом числе бензина. В то же время сейчас есть тенденция к уменьшению перекрытия (одновременного открытия) клапанов с целью сделать двигатель экономичнее. Следовательно, в интересах уменьшения их перекрытия целесообразно открытие выпускного делать не очень ранним (относительно ВМТ).

Компромиссные сочетания параметров, на которые в большинстве случаев идут конструкторы, приводят к тому, что резервы литровой мощности двигателя, его тяговых качеств не используются целиком, растет выброс токсичных веществ, возникают другие отрицательные явления.

А если в процессе работы двигателя изменять моменты и продолжительность открытия клапанов так, чтобы для каждого скоростного режима можно было установить наивыгоднейшие? В развитие этой идеи за последние годы некоторые известные автомобильные фирмы не только получили патенты на устройства для изменения фаз, но и стали применять их в серийных двигателях. Отметим, что сама идея регулирования фаз восходит к первым годам существования автомобиля — Л. Рено выдвинул ее еще в 1902 году.

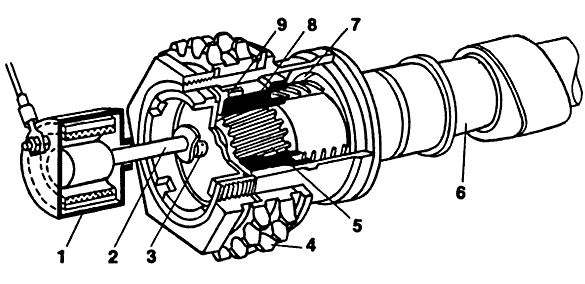

1 — электромагнит; 2 — шток; 3 — клапан; 4 — звездочка; 5 — винтовые (косозубые) шлицы; 6 — распределительный вал; 7 — полость; 8 — муфта; 9 — прямозубые шлицы.

Наиболее распространенный способ — бесступенчатое регулирование углового расположения распределительного вала относительно коленчатого (напомним, что в обычном моторе оно жестко задано шестеренным, цепным или зубчатоременным приводом).

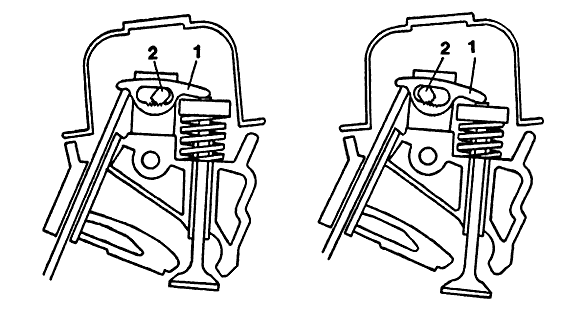

В винтовом механизме регулирования (рис. 1) ведомая звездочка 4 привода соединена через прямозубые шлицы 9 с подвижной муфтой 8, которая, в свою очередь, посредством винтовых (косозубых) шлиц 5 связана с распределительным валом 6. Когда электромагнит 1 через шток 2 воздействует на клапан 3, в полости 7 создается давление масла, которое сдвигает муфту 8 словно поршень по косозубым шлицам. При этом она, а вместе с ней и звездочка 4 поворачиваются на некоторый угол относительно коленчатого вала.

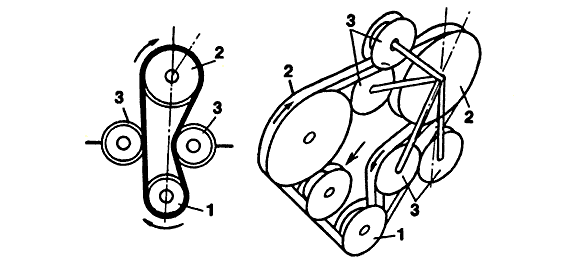

В цепных или зубчатоременных механизмах (рис. 2) предусмотрены две регулировочные звездочки 3 или два ролика. При перемещении маятникового рычага или оправки одна из них натягивает свою ветвь цепи или ремня и смещает ее относительно ведомой звездочки.

1 — ведущая звездочка; 2 — ведомая звездочка; 3 — регулировочные звездочки.

Таким образом, она дополнительно поворачивает на небольшой угол звездочку 2, приводящую распределительный вал. В результате изменяются моменты открытия и закрытия клапанов. Другая регулировочная звездочка служит для компенсации дополнительного натяжения.

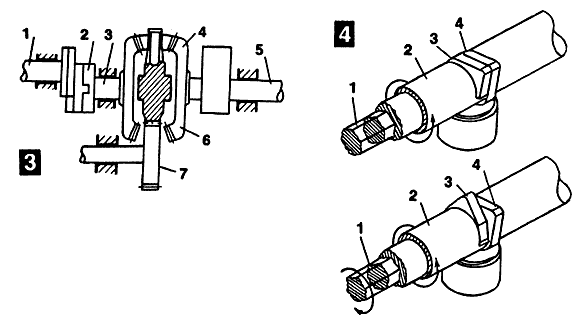

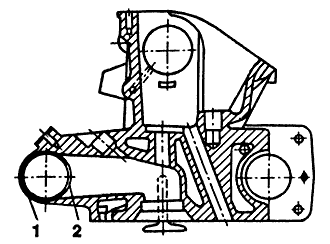

Дифференциальные механизмы (рис. 3) устанавливают между ведущим и ведомым валами. Здесь поворотом регулировочной шестерни 7 можно сообщить коробке 4 дифференциала поворот на некоторый угол, чем создается разница в угловом смещении между валами 1 и 5.

Рис. 3. Дифференциальный механизм: 1 — ведущий (коленчатый) вал; 2 — муфта; 3 — промежуточный вал; 4 — коробка дифференциала; 5 — распределительный вал; 6 — промежуточная шестерня; 7 — шестерня управления фазами.

Рис. 4. Механизм типа «Лукас»: 1 — внутренний вал; 2 — наружный вал; 3 — кулачок внутреннего вала; 4 — кулачок наружного вала.

Этим схемам свойствен серьезный недостаток — одновременное изменение конца и начала момента впуска. Теоретически возможно посредством подобных устройств неограниченно варьировать угловую продолжительность впуска после НМТ. Но изменять фазу начала, а потому и общую протяженность мешает опасность встречи клапана с поршнем вблизи ВМТ. Аналогично этому ограниченны и вариации углов выпуска.

Практически возможно изменять фазы подобным способом на 30—40° от угла поворота коленчатого вала. Но и такое сравнительно небольшое изменение (при существенном усложнении конструкции) дает положительные результаты: удается улучшить пусковые качества и наполнение цилиндров на малых оборотах, увеличить запас крутящего момента и одновременно литровую мощность.

Сложнее механизм бесступенчатого регулирования фаз фирмы «Лукас». Распределительный вал состоит из двух входящих одна в другую частей (рис. 4). На каждой из них, наружной и внутренней, закреплен кулачок, а механизм (на рисунке не показан), управляющий взаимным движением, позволяет плавно поворачивать один относительно другого на угол до 44°.

В качестве альтернативы этим решениям фирмой ФИАТ создан механизм с кулачком переменного по длине профиля (рис. 5). В нем кулачок распределительного вала сделан заметно шире, чем цилиндрический толкатель клапана, на который он воздействует. В зависимости от частоты вращения коленчатого вала гидравлический и центробежный регуляторы (на схеме не видны) перемещают вал в осевом направлении — подводя в зону контакта участки кулачка, которым соответствуют разные фазы.

Менять продолжительность газораспределения при работе двигателя можно не только описанными выше способами, но и изменением кинематики привода клапанов. Для этого поверхности коромысел взаимодействуют с одноплечими рычагами, имеющими возможность поворота в плоскостях их качания (рис. 6). Рычаги поворачиваются под действием эксцентриков, что сопровождается перемещением линии контакта рычагов и коромысел.

Интересен способ ступенчатого регулирования фаз, запатентованный японской фирмой «Мазда». На распределительном валу два комплекта кулачков с разными профилями, оптимальными при работе двигателя в диапазонах низких и высоких частот вращения. Каждый клапан сопряжен с двумя коромыслами, соответственно контактирующими с одним и другим кулачком. Одно из коромысел включено в постоянную кинематическую связь кулачка с клапаном, а второе входит в контакт с клапаном при переходе на высокий скоростной режим посредством блокировки двух коромысел между собой.

1 — коромысло; 2 — эксцентрик.

Уже известны устройства, где клапаны приводятся электромагнитами, управление которыми синхронизировано с работой системы зажигания. Но создание компактных, быстродействующих и дешевых электромагнитов с относительно большими усилиями — пока нерешенная задача.

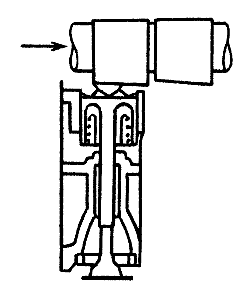

Чтобы изменять в процессе работы двигателя фазу конца впуска, устанавливают и дополнительные устройства во впускном тракте. В частности, фирма «Фольксваген» применила в экспериментальном двигателе вращающийся цилиндрический золотник (рис. 7), приводимый через вариатор, который может перекрыть впускной канал в любой момент и тем самым изменить фазу конца впуска. Но, поскольку он вращается с той же угловой скоростью, что и распределительный вал, у окна золотника не может быть фиксированных положений (полностью открытого и полностью закрытого). Поэтому неизбежны большие потери на перетекание газов при частично открытых окнах. Кроме того, на привод золотника расходуется мощность.

Сравнение разных механизмов показывает, что изменение только момента конца впуска дает серьезные преимущества на малых оборотах в условиях частичных нагрузок. На номинальной же частоте вращения необходимо запаздывание закрытия впускного клапана и увеличенное перекрытие фаз.

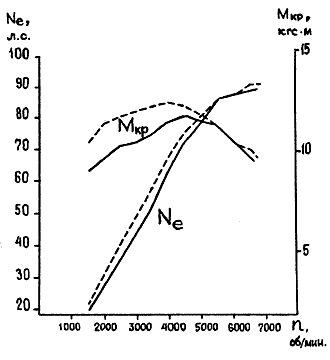

Варьируя момент закрытия впускного клапана, можно ощутимо изменить величину крутящего момента (рис. 8) во всем диапазоне оборотов коленчатого вала по сравнению с фиксированными фазами. Причем на низких оборотах пределы регулирования ограничивает только детонация.

По сравнению с обычным двигателем, работающим на частичных нагрузках, двигатель со смещаемым закрытием основного впускного клапана и неизменным моментом открытия имеет меньшие потери на впуске, а также пониженные удельный расход топлива, выброс СО и углеводородов.

Итак, наивыгоднейшее изменение фаз газораспределения в процессе работы двигателя способно повысить пусковые качества у дизелей, улучшить характеристики холостого хода, увеличить крутящий момент на низких скоростных режимах, снизить расход топлива у бензинового двигателя на 4—15%.

Может показаться, что все сказанное — лишь игра изобретательской мысли или, в крайнем случае, достояние опытных образцов. Но это не так. Известные фирмы «Альфа-Ромео», «Ниссан» и другие уже серийно оборудуют автомобили двигателями с переменными фазами.

Проблемы стоимости, надежности и долговечности рассмотренных устройств предопределили пока узкий круг их применения. Но в ближайшем будущем можно ожидать более массового использования подобных механизмов благодаря появлению новых конструкторских решений.

В настоящее время, когда резервы совершенствовать двигатель другими способами исчерпываются, возможность изменения фаз привлекает внимание изобретателей и ученых, которые видят в ней один из путей к решению проблем экологии, экономии сырьевых ресурсов, снижения эксплуатационных затрат.