Техническое обслуживание двигателя

Проверка технического состояния двигателя.

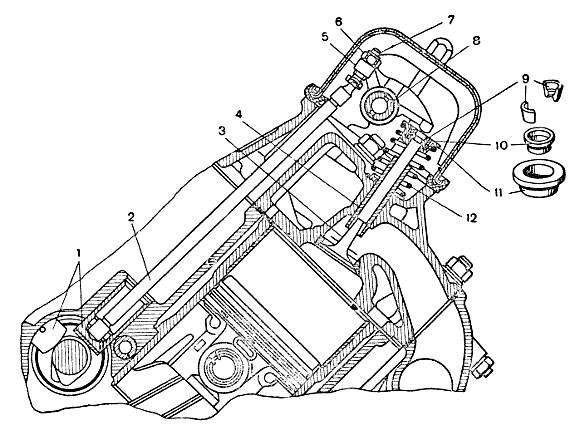

Схема прибора для определения технического состояния цилиндро-поршневой группы, клапанов и прокладки головки цилиндров без разборки двигателя приведена на рис. 139.

Сжатый воздух (3—4 кГ/см2) гибким шлангом подводится к штуцеру 11, а далее в коллектор 9 и к вентилям 10 и 12.

1 — испытательный наконечник; 2 — резиновый конус; 3 — головка цилиндров; 4 — манометр; 5 — калиброванное отверстие; 6 — регулировочная игла; 7 — предохранительный клапан; 8 — редуктор; 9 — коллектор; 10 и 12 — вентили; 11 — впускной штуцер; 13 — обратный клапан

Резиновый конус 2 испытательного наконечника 1 плотно прижимают к отверстию для свечи зажигания (или к отверстию для форсунки).

При открытии вентиля 10 воздух поступает в редуктор 8 и через калиброванное отверстие 5 к манометру 4 и, открывая обратный клапан 13, через наконечник 1 в цилиндр двигателя. При этом проверяют общее состояние цилиндро-поршневой группы и определяют состояние цилиндров двигателя: чем больше неплотность в цилиндре, тем больше стрелка манометра 4 отклоняется от нулевого деления специально отградуированной шкалы.

При открытии вентиля 12 (вентиль 10 закрыт) воздух поступает непосредственно к наконечнику 1 и через него в цилиндр. В этом случае проверяют состояние поршневых колец, клапанов и прокладки головки цилиндров.

Для установки поршня в определенное положение при замерах утечки воздуха в карбюраторных двигателях к прибору прилагают обечайки с градуированными кольцами, которые надевают на корпус прерывателя-распределителя, и стрелку, которую закрепляют на роторе распределителя. Для дизельных двигателей предусмотрены специальные щупы-указатели для определения положения поршня.

К прибору прилагаются: стетофонендоскоп для прослушивания двигателя, сигнализатор-свисток для определения конца такта сжатия и индикатор для наблюдения прорыва воздуха через неплотности в клапанах.

Прорыв воздуха через прокладку головки цилиндров определяют по пузырькам воздуха, выходящего через горловину радиатора или в стыке между головкой и блоком цилиндров.

Удаление нагара.

а — ЗМЗ-66; б — ЗИЛ-131; в — ЯМЗ-236; г — ЯМЗ-238

Нагар со стенок камер сгорания и поршней удаляют металлическими щетками или скребками. Надо следить, чтобы нагар не попал в зазор между головкой поршня и цилиндром, так как это может привести к образованию царапин на рабочей поверхности цилиндров, юбках поршней и поршневых кольцах при последующей работе двигателя. Для удаления нагара со стальных и чугунных деталей разобранного двигателя применяют состав (на 1 л воды): 25 г каустической соды, 33 г кальцинированной соды, 1,5 г жидкого стекла и 8,5 г мыла. Температура раствора — 80—95°С, время выдержки деталей в растворе 2-3 ч.

Для деталей, изготовленных из алюминиевых сплавов, рекомендуется состав (на 1 л воды): 18,5 г кальцинированной соды, 8,5 г жидкого стекла и 10 г мыла. После очистки детали промывают водой, содержащей хромпика, и обдувают сжатым воздухом.

После удаления нагара перед установкой головок цилиндров надо тщательно очистить поверхности головок и блоков цилиндров. Прокладки головок цилиндров не должны иметь трещин и выкрашиваний асбеста. Головку цилиндров надевают на шпильки блока свободно, без ударов. Гайки шпилек крепления головки цилиндров затягивают динамометрическим ключом равномерно и последовательно от середины к краям, в два приема, с моментом затяжки от 7,3—7,8 кГм (ЗМЗ-66), 7—9 кГм (ЗИЛ-131) до 22—24 кГм (ЯМЗ-236 и ЯМЗ-238).

Последовательность затяжки гаек крепления головок цилиндров показана на рис. 140.

Проверка компрессии.

Для проверки компрессии в цилиндрах (давления в конце сжатия) компрессометром (рис. 141) необходимо прогреть двигатель до температуры охлаждающей жидкости 80—90°С, остановить двигатель, полностью открыть дроссельную и воздушную заслонки карбюратора, отъединить провода от свечей зажигания. Затем очистить и продуть сжатым воздухом углубления около свечей, вывернуть свечи и, вставив резиновый конусный наконечник 3 компрессометра в отверстие для свечи одного из цилиндров, повернуть коленчатый вал двигателя стартером на 10—12 оборотов. Давление в цилиндре отсчитывают по шкале манометра 1. Далее отвертывают клапан 2 для выпуска воздуха, устанавливают стрелку манометра в нулевое положение и проверяют давление в остальных цилиндрах.

Давление в конце сжатия в цилиндре должно быть не ниже 6,7—7,0 кГ/см2 (ЗИЛ-131, Урал-375, Урал-377), 7,6 кГ/см2 (ЗМЗ-66), 30 кГ/см2 (ЯМЗ-236, ЯМЗ-238). Разность показаний манометра в отдельных цилиндрах не должна превышать 1 кГ/см2 для карбюраторных двигателей и 2 кГ/см2 — для дизельных двигателей.

Регулировка зазоров между стержнями клапанов и носками коромысел.

Зазор между стержнями клапанов и носками коромысел при холодном двигателе должен быть 0,25—0,30 мм.

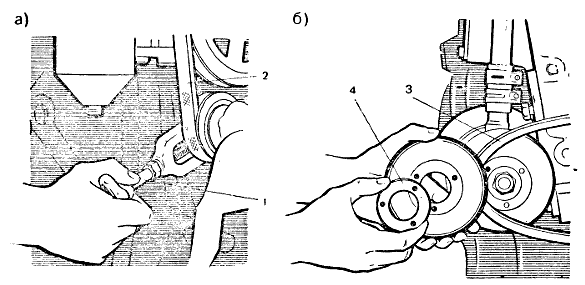

Перед регулировкой зазоров между стержнями клапанов и носками коромысел первого цилиндра двигателя ЗМЗ-66 нужно установить поршень в в.м.т. конца такта сжатия, совместив указатель на картере сцепления с шариком, зачеканенным в маховик.

Для регулировки надо ослабить контргайку 6 (рис. 142) регулировочного винта 7 и, поворачивая винт отверткой, установить зазор по щупу; после этого затянуть контргайку и снова проверить зазор.

Зазоры у остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1—5—4—2—6—3—7—8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 1/4 оборота.

Для установки поршня первого цилиндра в в.м.т. у двигателя ЗИЛ-131 надо повернуть коленчатый вал до совмещения метки на шкиве коленчатого вала с меткой «ВМТ» на указателе, расположенном на датчике ограничителя оборотов. В этом положении регулируют зазоры между стержнями впускного и выпускного клапанов и носками коромысел первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускных клапанов четвертого и пятого цилиндров, впускных клапанов седьмого и восьмого цилиндров.

1 — толкатели; 2 — толкающая штанга; 3 — клапан; 4 — направляющая втулка; 5 — коромысло; 6 — контргайка; 7 — регулировочный винт; 8 — ось коромысла; 9 — сухари; 10 — конусная втулка; 11 — опорная шайба пружины; 12 — пружина

Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 1 оборот.

В двигателях ЯМЗ коленчатый вал поворачивают ключом за болт крепления шкива вентилятора до закрытия впускного клапана первого цилиндра, а затем еще на 1/4—1/3 оборота. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел первого цилиндра. Для регулировки зазоров в следующем цилиндре поворачивают коленчатый вал до закрытия впускного клапана регулируемого цилиндра и дополнительно на 1/4—1/3 оборота. Зазоры регулируют в последовательности работы цилиндров, т. е. 1—4—2—5—3—6 для ЯМЗ-236 и 1—5—4—2—6—3—7—8 для ЯМЗ-238.

Промывка и очистка системы охлаждения.

При подготовке автомобиля к весенне-летней эксплуатации для очистки от накипи и осадков систему охлаждения промывают. Для этого отъединяют трубопроводы и шланги, соединяющие радиатор с рубашкой охлаждения двигателя, снимают термостат, открывают сливные краники, надевают на патрубки подводящий и отводящий шланги. Промывать систему необходимо в направлении, обратном нормальной циркуляции. Сжатый воздух давлением до 1 кГ/см2 подается пистолетом-смесителем.

При сильном засорении и закупорке трубок радиатор снимают и заливают в него 10%-ный раствор каустической соды, подогретый до 90° С. Через 30 мин раствор сливают и один или несколько раз промывают радиатор водой. Во избежание разрушения алюминиевых деталей в рубашку охлаждения раствор каустической соды заливать нельзя.

Для уменьшения образования коррозии в системе охлаждения рекомендуют добавлять в воду 1,0—1,5% (по объему) масла НГ-203А, вырабатываемого московским заводом «Нефтегаз».

Для удаления накипи из системы охлаждения рекомендуется также промывочный раствор, содержащий на 100 л воды: 7 л технической соляной кислоты, 0,2—0,3 кг ингибитора ПБ, 2,5 кг технического уротропина; 0,2—0,3 кг смачивателя ОП-7, 0,1 кг пеногасителя (амиловый или изоамиловый спирт, скипидар).

Промывают систему охлаждения от 2 до 4 раз при работе двигателя в течение 10—15 мин. Затем промывают систему охлаждения горячей водой (2 раза по 3—5 мин), 15 мин нейтрализирующим составом, содержащим 5 г/л кальцинированной соды и 5 г/л двухромовокислого калия, и снова водой.

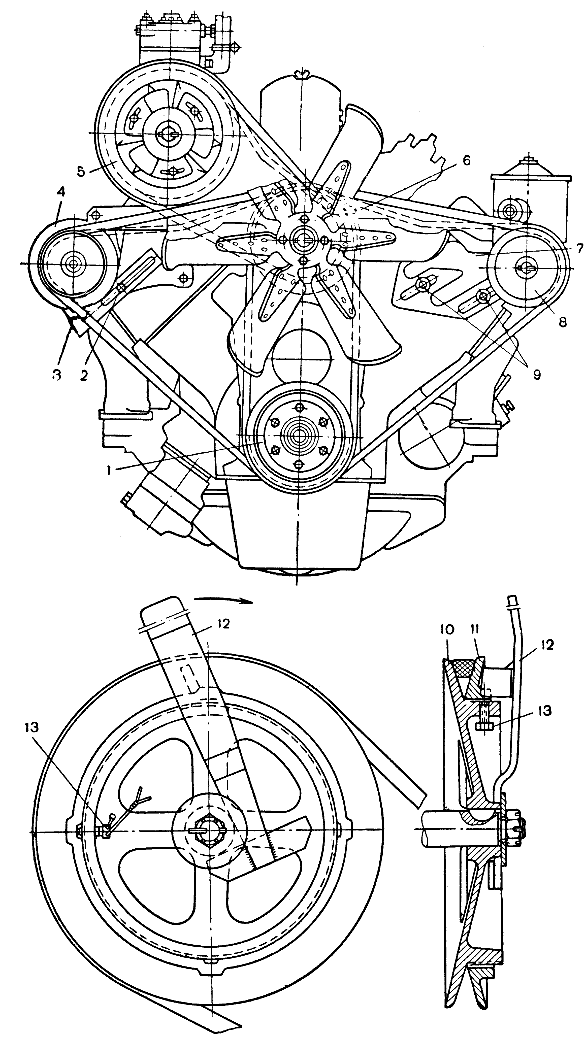

Регулировка натяжения ремней.

Натяжение приводных ремней двигателя ЗМЗ-66 регулируется отклонением генератора и насоса гидроусилителя рулевого управления. Если отклонение насоса не обеспечивает прогиб ремня 10—15 мм при усилии нажатия 4 кГ, надо переставить насос. При очень большом вытяжении ремня переставить и кронштейны насоса на дополнительные отверстия в них.

Для регулировки натяжения ремня насоса гидравлического усилителя и ремня генератора двигателя ЗИЛ-131 соответственно ослабляют болты 9 (рис. 143) крепления натяжного кронштейна 7 или гайку 2 крепления генератора к планке 3, а затем смещают насос или генератор. При усилии 4 кГ, приложенном к серединам ветвей, прогиб ремней не должен превышать 8—14 мм.

1 — шкив коленчатого вала; 2 — гайка; 3 — планка; 4 — шкив генератора; 5 — шкив компрессора; 6 — шкив водяного насоса; 7 — кронштейн; 8 — шкив насоса гидравлического усилителя рулевого управления; 9 — болты; 10 — ступица шкива компрессора; 11 — регулировочная муфта; 12 — ключ; 13 — стопорный болт

Ремень привода компрессора регулируют навертыванием резьбовой регулировочной муфты 11 на ступицу 10 шкива компрессора. Перед регулировкой, надо расшплинтовать и отвернуть стопорный болт 13. После поворота муфты 11 ключом 12 необходимо повернуть шкив привода компрессора, вращая коленчатый вал, чтобы ремень переместился на большой диаметр. Прогиб ремня должен быть 5—8 мм.

Конструктивной особенностью двигателей ЯМЗ является винтовое устройство 1 (рис. 144) для регулировки натяжения ремня 2 привода компрессора. Натяжение ремня 3 привода водяного насоса регулируют изменением количества стальных шайб зажимаемых тремя болтами между ступицей и боковиной шкива.

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Техническое обслуживание агрегатов и механизмов автомобиля»:

- Техническое обслуживание системы питания карбюраторного двигателя

- Техническое обслуживание системы питания дизельного двигателя

- Техническое обслуживание приборов электрооборудования

- Проверка технического состояния аккумуляторной батареи

- Проверка работы генераторов и реле-регуляторов

- Проверка работы и регулировка приборов зажигания

- Проверка работы и регулировка стартеров

- Техническое обслуживание механизмов шасси

- Регулировка сцеплений

- Регулировка развал-схождения колес

- Обслуживание гидравлического усилителя руля

- Регулировка рулевых механизмов

- Регулировка тормозов

- Регулировка редуктора и тормоза лебедки

- Техническое обслуживание подъемного механизма автомобиля-самосвала